På dagens konkurrensmarknad är konsistens och precision av största vikt. Detta gäller särskilt inom livsmedels-, läkemedels- och kemisk industri, där förpackningen av granulära produkter måste vara exakta för att uppfylla både regleringsstandarder och konsumenternas förväntningar. Granule -förpackningsmaskiner spelar en viktig roll för att säkerställa att varje paket innehåller rätt produktmängd. Men hur säkerställer dessa maskiner noggrannhet i vikt och volym? Svaret ligger i avancerad teknik och noggranna designfunktioner som fungerar i takt för att uppnå pålitliga, repeterbara resultat.

Mekaniken bakom exakta förpackningar

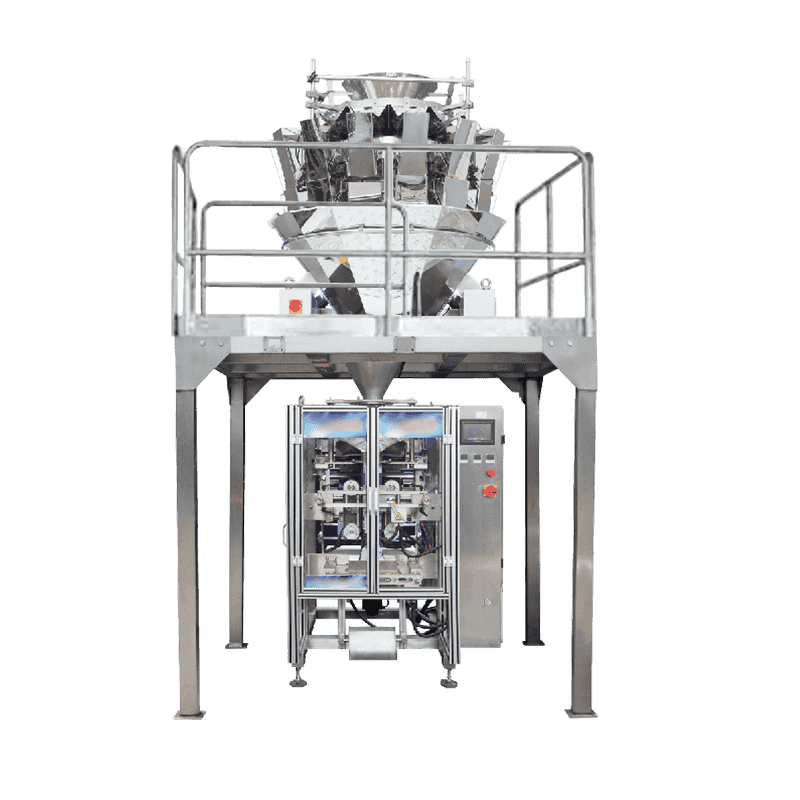

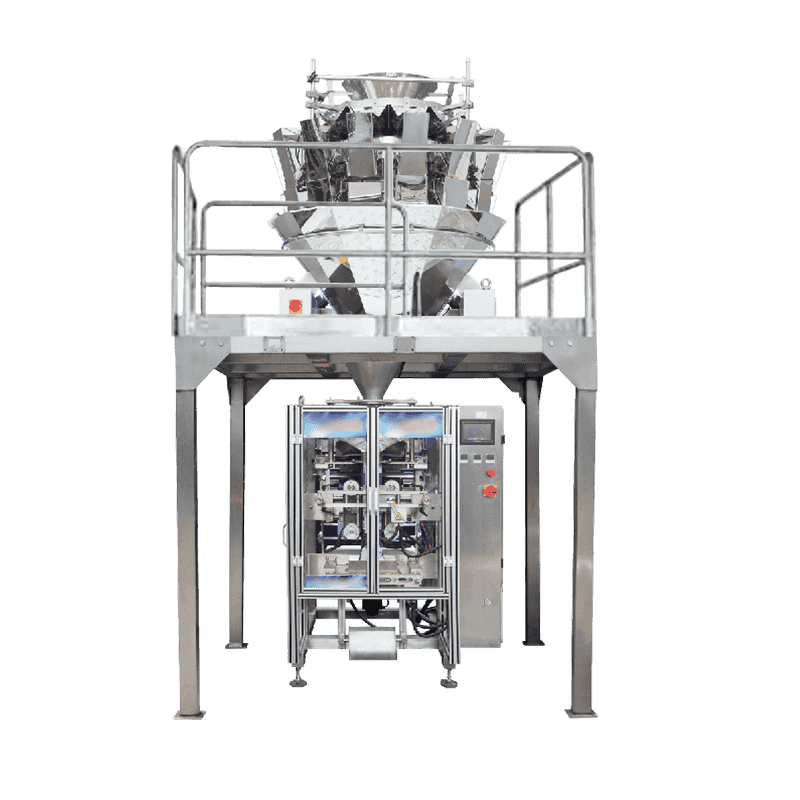

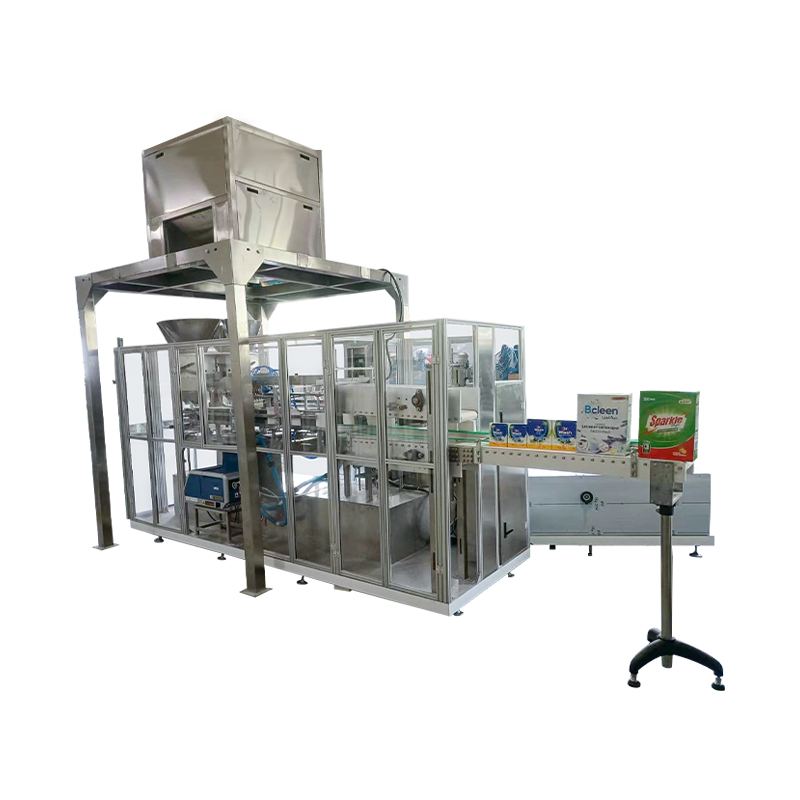

I hjärtat av något granulförpackningsmaskin är ett system utformat för att mäta och styra mängden produkt som skickas ut i varje paket. Processen involverar vanligtvis följande steg:

Produktfoder och flödeskontroll

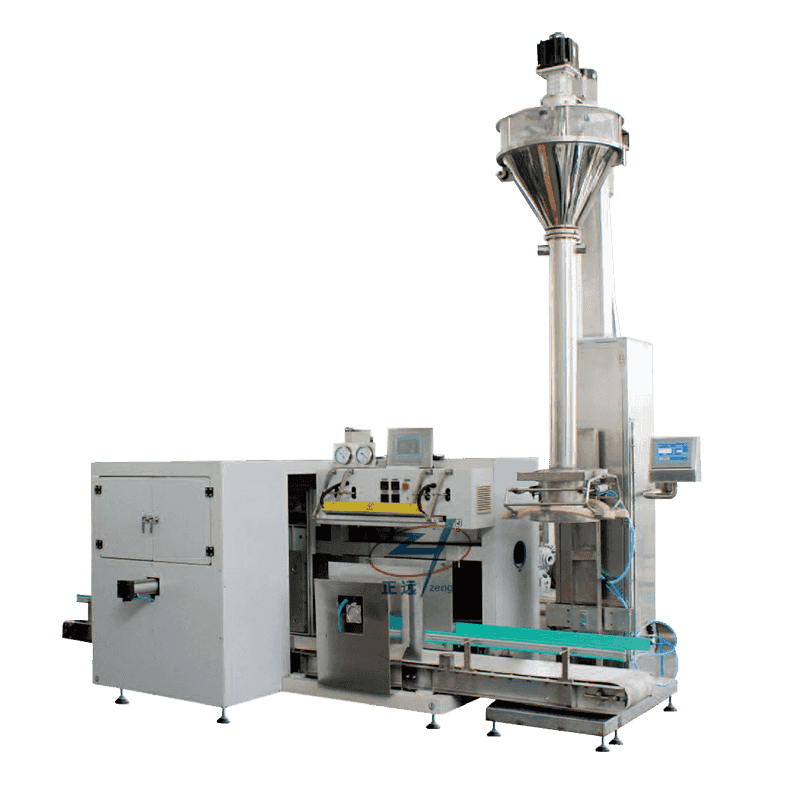

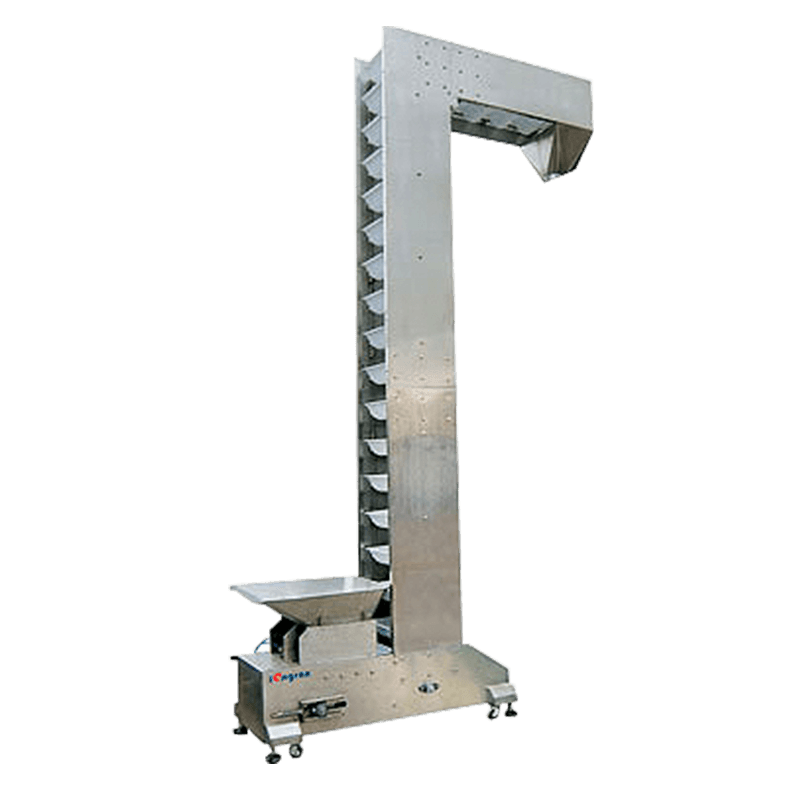

Granulerna kommer in i förpackningssystemet genom en behållare eller matare, som är utrustad för att reglera produktflödet. Beroende på maskinens design används olika typer av matare - som skruvmatare, vibrationsmatare eller roterande matare -. Dessa matare är utformade för att hantera granulernas specifika egenskaper, såsom storlek, form och flödesbarhet. Målet är att säkerställa att granulerna flyter smidigt in i mätenheten utan klumpning eller spill.

Vägmekanism

Granule -förpackningsmaskiner använder vanligtvis elektroniska eller mekaniska vägare för att övervaka och kontrollera vikten på produkten som dispenseras. Elektroniska vägare är utrustade med lastceller som kan upptäcka minutförändringar i vikt, vilket ger mycket exakta avläsningar i realtid. När granuler rör sig mot förpackningsområdet mäter maskinen kontinuerligt sin vikt och säkerställer att endast det önskade beloppet kommer in i paketet. Denna precision säkerställer att varje paket innehåller rätt vikt, vilket minskar risken för överfyllning eller underfyllning.

Volymmätning och kontroll

I vissa tillämpningar, särskilt i fall där granulerna är fritt flytande och homogena, volymbaserad kontroll kan användas istället för vikt. Volymbaserad förpackning använder mekanismer som Augers eller Volumetric Cups för att exakt mäta mängden produktdiserad i varje paket. Dessa system är kalibrerade för att hantera specifika produktdensiteter, vilket säkerställer konsistens i volymen av granuler, även när granulernas densitet eller flödesegenskaper förändras.

Justering och kalibrering

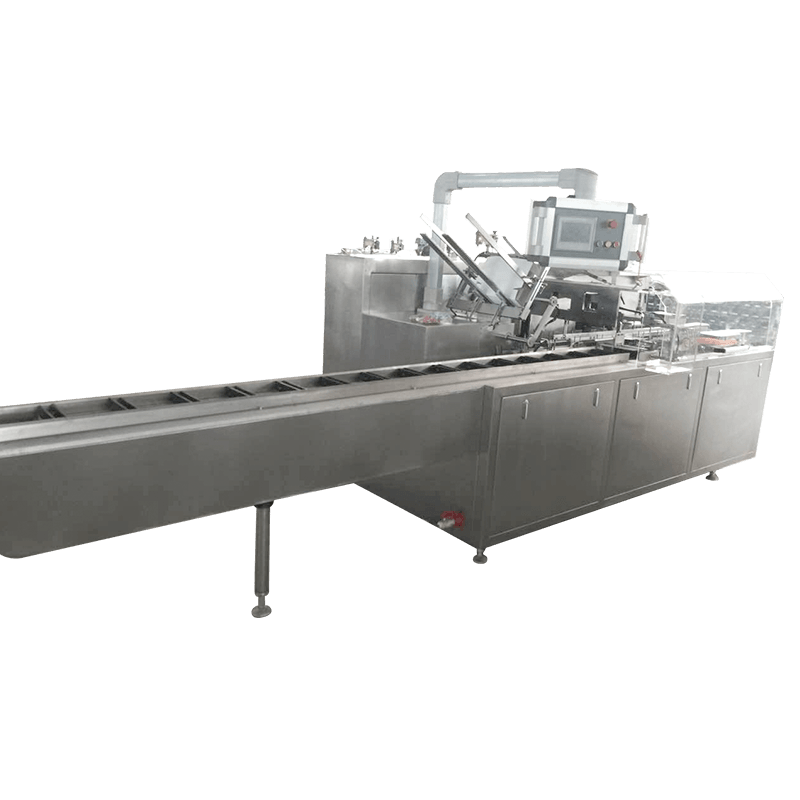

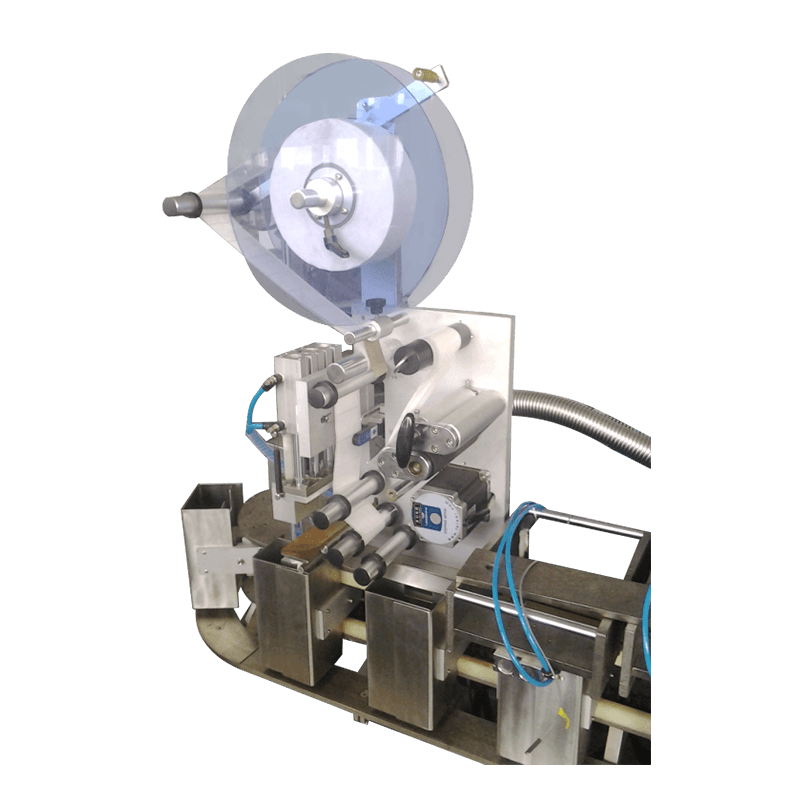

Granule-förpackningsmaskiner är utrustade med avancerade sensorer som möjliggör realtidsjusteringar. Om en avvikelse upptäcks mellan målvikten eller volymen och den faktiska mängden som dispenseras kan systemet automatiskt justera flödeshastigheten eller dispenseringshastigheten. Denna dynamiska omkalibrering säkerställer att varje paket följer strikta specifikationer utan mänsklig ingripande. Dessutom tillåter många maskiner manuell kalibrering för att ytterligare förbättra precisionen, särskilt när man växlar mellan olika produkttyper eller paketstorlekar.

Tätning och slutlig verifiering

När granulerna har utdelats och vikten eller volymen har bekräftats förseglas paketet och skickas genom en slutlig verifieringsprocess. Många förpackningsmaskiner innehåller automatiska kontrollvägar som inspekterar vikten på varje paket innan det förseglas. Alla paket som faller utanför det acceptabla viktintervallet avvisas, vilket säkerställer att endast korrekt fyllda paket når konsumenten. Detta sista steg förbättrar kvalitetskontrollen och hjälper till att upprätthålla överensstämmelse med branschreglerna.

Betydelsen av precision i granulförpackningar

Förmågan att kontrollera vikten eller volymen av granuler i varje paket är inte bara ett tekniskt krav; Det är en affärsbehov. För tillverkare är precision i förpackningen avgörande av flera skäl:

Regleringsöverensstämmelse: Förpackningsregler kräver ofta att produkter uppfyller specifika vikt- eller volymkriterier. Överfyllda eller underfyllda paket kan resultera i kostsamma böter eller regleringsåtgärder.

Konsumentförtroende: Inkonsekvent paketinnehåll kan erodera konsumentförtroende. Konsumenterna förväntar sig att få rätt mängd produkt, och all avvikelse kan leda till missnöje och förlorad försäljning.

Kostnadseffektivitet: Ganska kontrollerad förpackning minskar produktavfallet. Överfyllande paket slösar bort material, medan underfyllningspaket resulterar i förlorade intäkter. Optimering av förpackningsprecision hjälper tillverkarna att uppnå maximal kostnadseffektivitet.

Kontakta oss