Grundläggande arbetsprinciper för pulverförpackningssystem

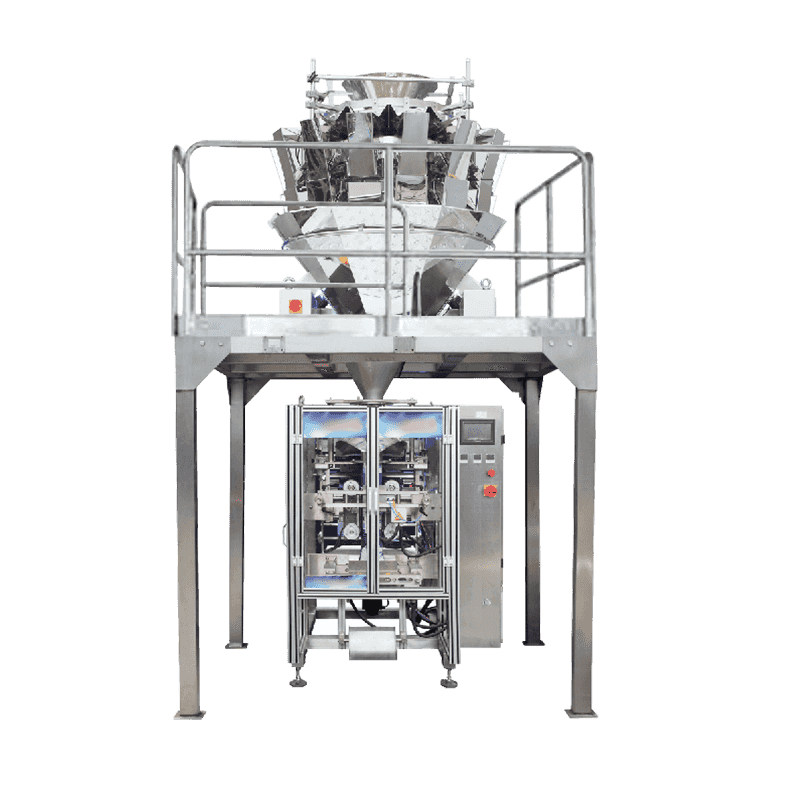

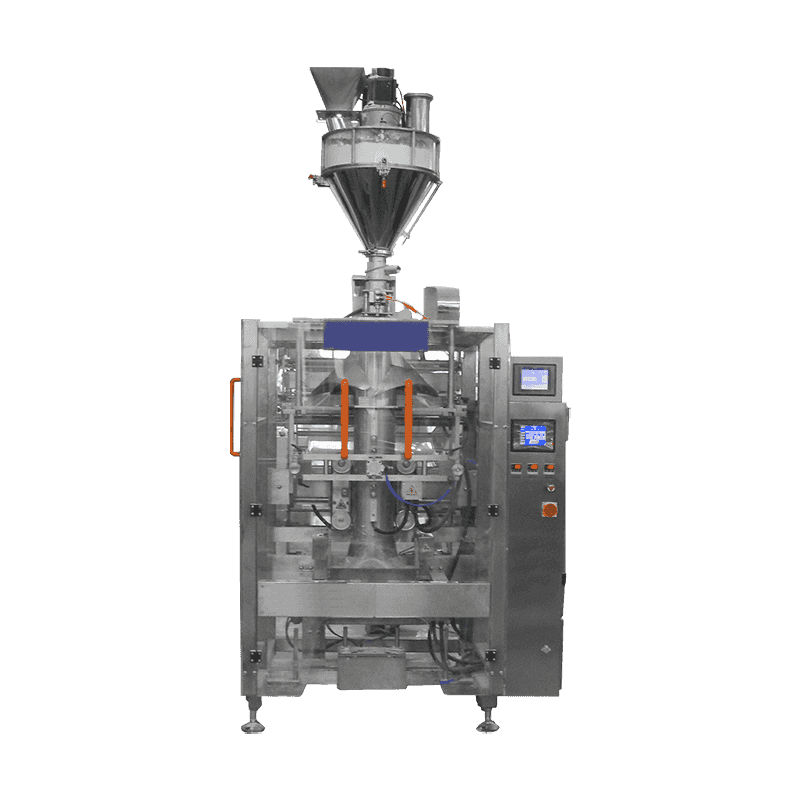

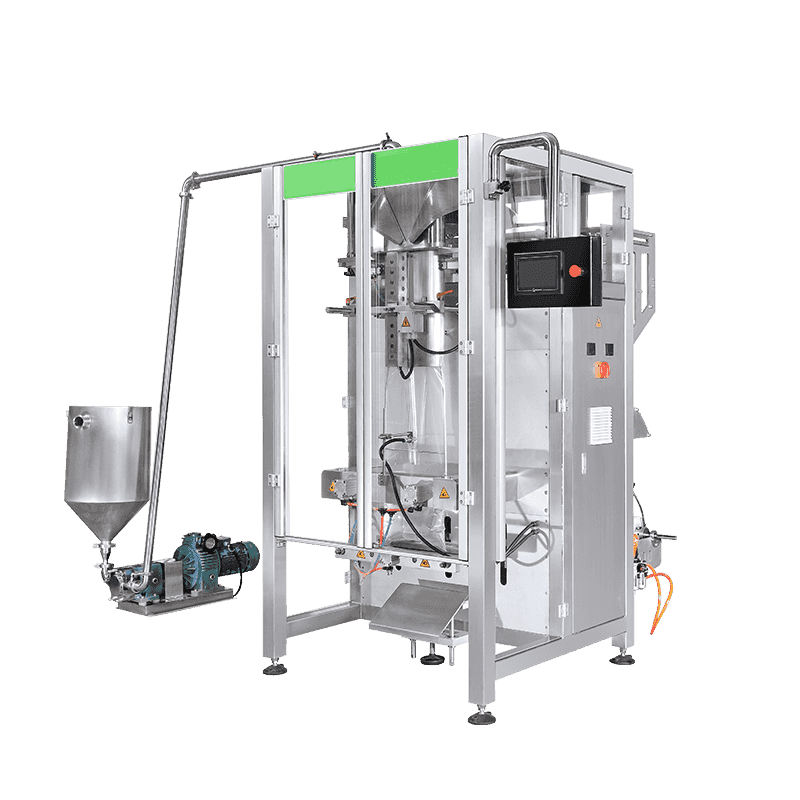

Det grundläggande syftet med en pulverförpackningsmaskin är att omvandla bulkmaterial till exakta, förseglade enheter med minimalt produktavfall. Dessa maskiner fungerar genom en synkroniserad process av matning, mätning, påsformning och försegling. Eftersom pulver varierar avsevärt i flytbarhet - allt från friflytande granulat som salt till icke-fritt flytande sammanhängande pulver som mjöl - är mekanismen för mätning kritisk. De flesta industriella system använder en skruvfyllare, som använder en vertikal skruv för att förskjuta en specifik volym av produkt i förpackningsmaterialet, vilket säkerställer hög noggrannhet även med dammiga eller fina material.

Automation spelar en central roll i moderna system, där PLC-enheter (Programmable Logic Controller) styr tidpunkten för filmdragningen och temperaturen på tätningsstängerna. Detta säkerställer att paketets integritet förblir konsekvent över tusentals cykler. Genom att integrera sensorer kan dessa maskiner upptäcka "ingen påse, ingen fyllning"-scenarier, vilket avsevärt minskar materialförluster och förhindrar maskinstillestånd orsakade av produktspill.

Välja rätt doseringsmekanism

Auger fyllningssystem

Auger fillers är industristandarden för fina pulver. De består av en tratt, en omrörningsstång för att förhindra "bryggbildning" och en precisionskonstruerad skruv. Volymen av det levererade pulvret bestäms av antalet varv skruven genomför. Denna metod är idealisk för produkter som är benägna att skapa damm, eftersom det slutna systemet håller pulvret inneslutet.

Volumetriska koppfyllmedel

För fritt flytande pulver som socker eller kemiska rengöringsmedel erbjuder volymetriska koppfyllmedel ett kostnadseffektivt och höghastighetsalternativ. Dessa maskiner använder föruppmätta koppar som fylls när de passerar under magasinet och sedan töms i förpackningen. Även om de är mindre exakta för olika densiteter, är de exceptionellt snabba för enhetliga produkter.

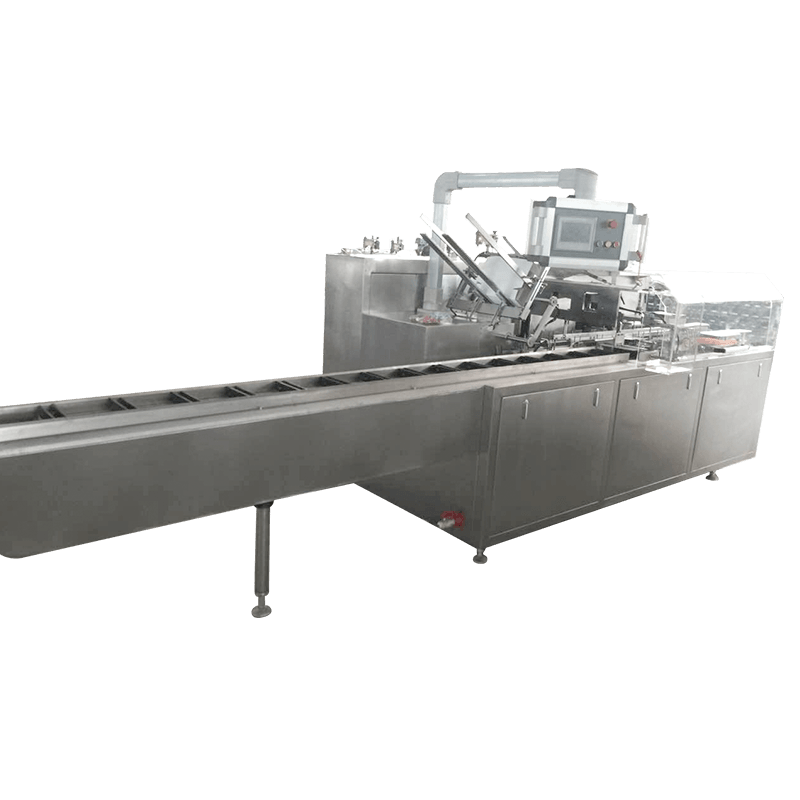

Jämförelse av vanliga pulverförpackningsformat

Valet av förpackningsformat påverkar både konsumentens bekvämlighet och maskinens mekaniska krav. Nedan är en jämförelse av de vanligaste påsstilarna som produceras av pulverförpackningsutrustning:

| Väska typ | Bästa användningsfallet | Maskinens komplexitet |

| Kuddväska | Bulkmjöl, kryddor, tvättmedel | Låg |

| Klädd väska | Kaffe, stora volymer pulver | Medium |

| Påse / Stick Pack | Engångsdrycker, läkemedel | Hög |

| Färdiggjord påse | Premiumproteinpulver | Måttlig (roterande) |

Kritiska tekniska egenskaper för operativ framgång

När man utvärderar en pulver förpackningsmaskin , vissa tekniska specifikationer dikterar de långsiktiga ROI och underhållskraven. En högkvalitativ maskin bör balansera hastighet med den känsliga karaktären hos den produkt som hanteras.

- Dammutsugssystem: Fina pulver kan lägga sig på tätningsområdet, vilket förhindrar en ordentlig hermetisk tätning. Integrerade dammuppsamlare eller vakuummunstycken är viktiga för att bibehålla tätningens integritet.

- Rostfritt stålkonstruktion: För livsmedels- och läkemedelstillämpningar är SS304 eller SS316L kvaliteter nödvändiga för att uppfylla hygienstandarder och motstå korrosion under rengöring.

- Verktygslös byte: Moderna maskiner tillåter operatörer att byta formningsrör eller skruvskruv utan tunga verktyg, vilket minskar stilleståndstiden mellan olika produktkörningar.

- Gasspolningsfunktioner: För produkter som är känsliga för oxidation (som helmjölkspulver) förlänger hållbarheten avsevärt att injicera kväve i påsen innan förslutningen.

Underhålls- och livslängdsprotokoll

En pulverförpackningsmaskins livslängd beror mycket på ett strikt underhållsschema. Eftersom pulver i sig är nötande och invasiva kan de penetrera mekaniska lager eller störa elektriska komponenter om de inte hanteras på rätt sätt. Daglig rengöring av behållaren och utloppsmunstycket förhindrar korskontamination och säkerställer att doseringsnoggrannheten håller sig inom de specificerade toleranserna.

Dessutom måste tätningsbackarna inspekteras regelbundet för "förkolning" - ansamling av bränd plast eller produktrester. Användning av teflonbelagda tätningsstänger kan mildra detta, men rutinmässig avtorkning och byte av värmeelementen krävs för att undvika kalla tätningar eller påsläckor. Genom att implementera en digital underhållslogg via maskinens HMI kan operatörer spåra serviceintervaller för motorsmörjning och remspänning.

Kontakta oss