Den Ton Bag Packaging produktionslinje , ofta kallad a Jumboväska eller FIBC (Flexible Intermediate Bulk Container) fyllningslinje , är en viktig del av infrastrukturen inom modern logistik och tillverkning. Dessa högautomatiserade system är viktiga för att effektivt och säkert förpacka stora volymer torra, flytbara material – allt från jordbruksprodukter och kemikalier till mineraler och byggmaterial. Eftersom global handel och industriproduktion kräver en ständigt ökande genomströmning, fortsätter sofistikeringen och integrationen av Ton Bag Packaging produktionslinje att utvecklas, vilket driver ner arbetskostnaderna och minimerar materialspill.

Kärnkomponenter och funktionalitet

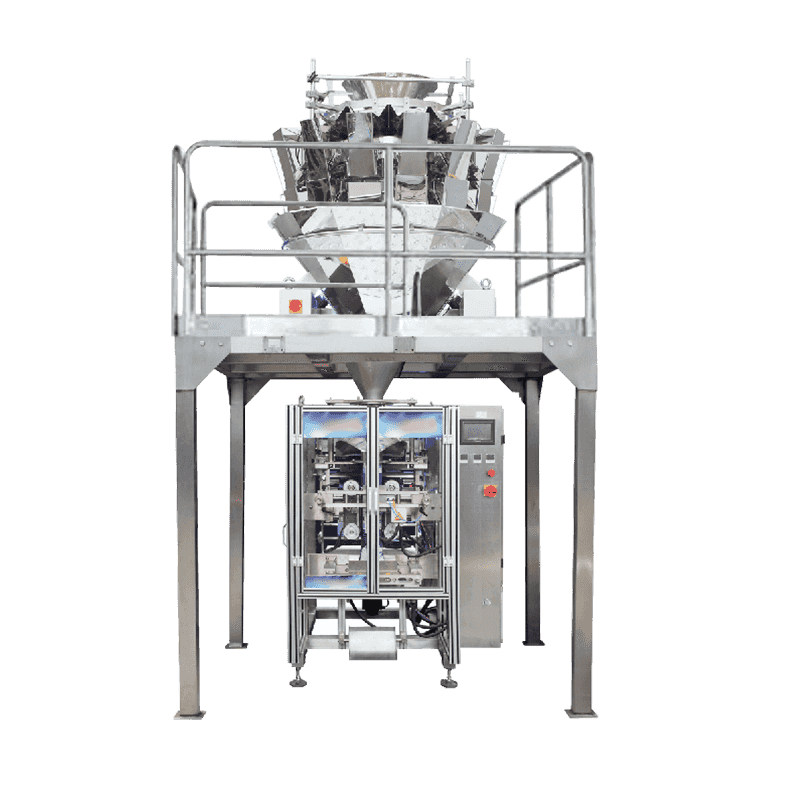

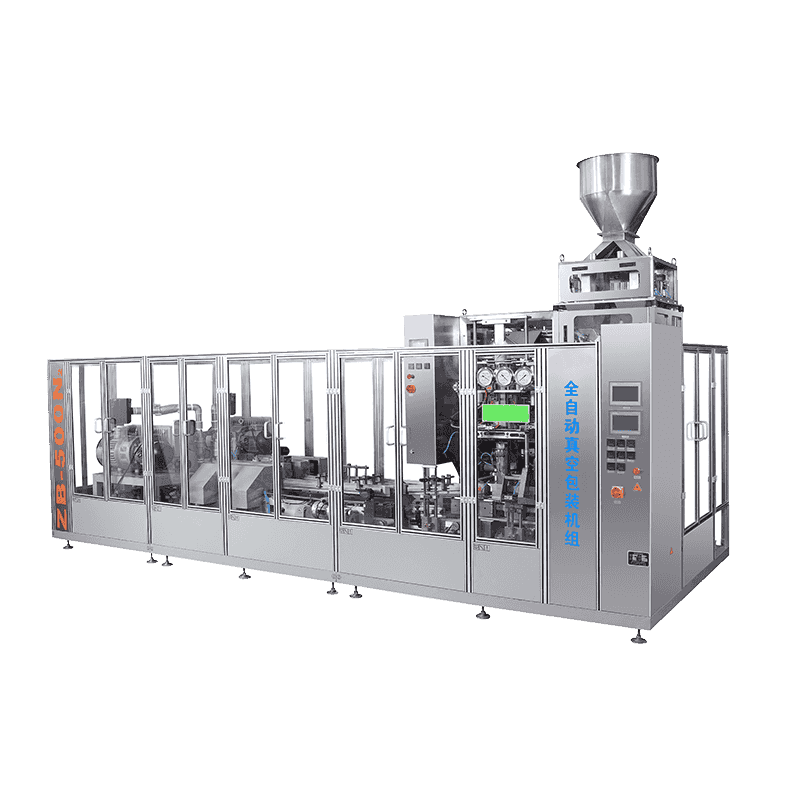

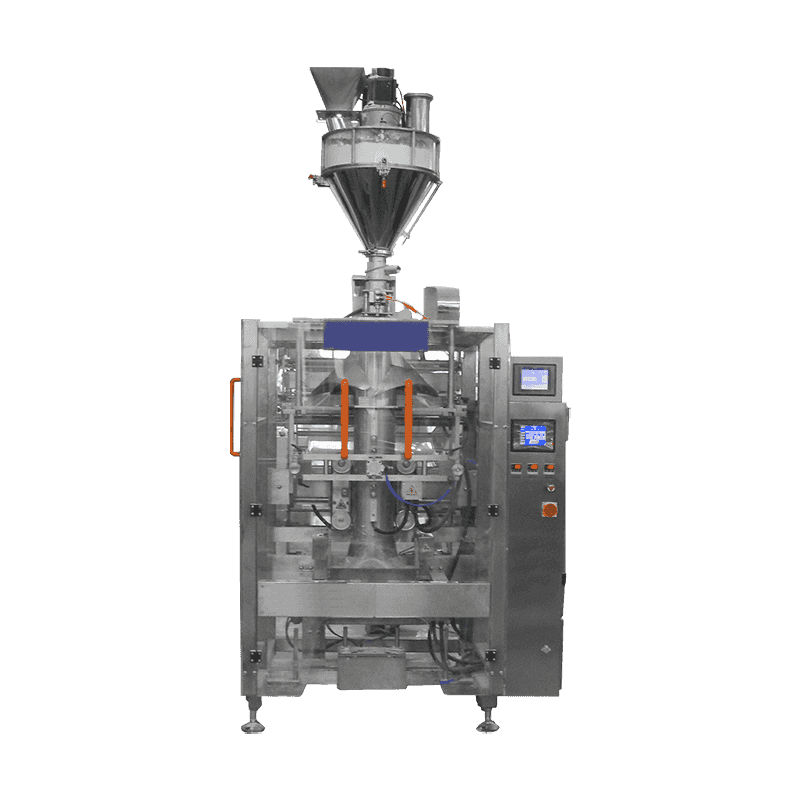

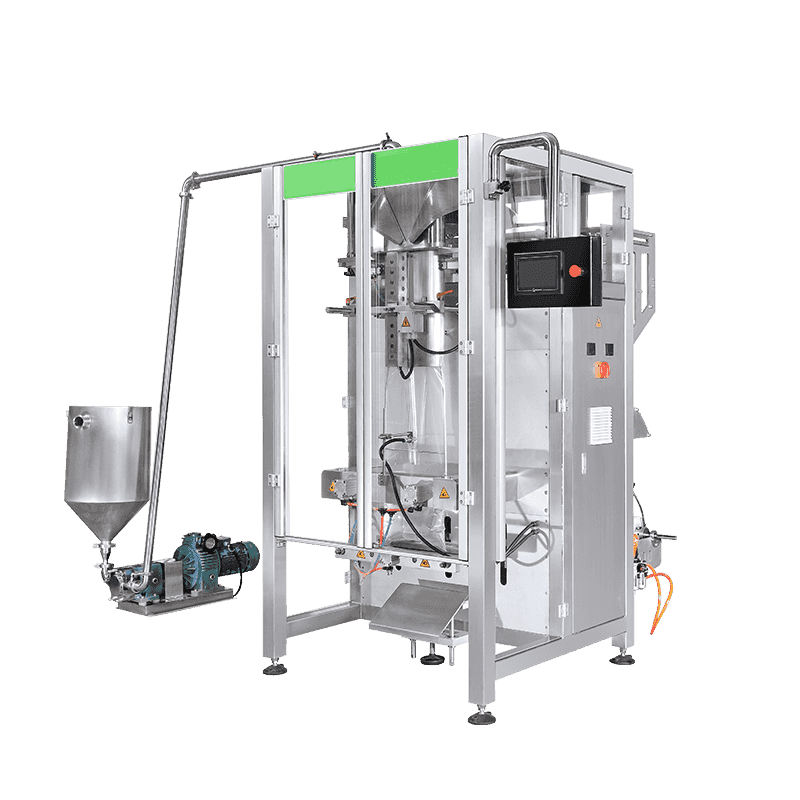

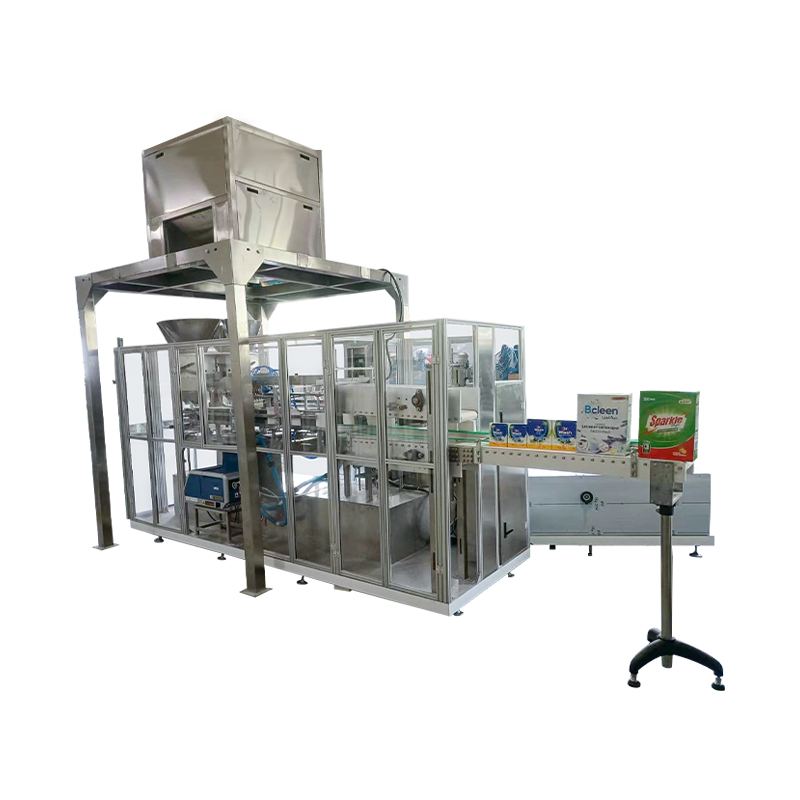

En komplett Ton Bag Packaging Production Line är ett integrerat system designat för kontinuerlig drift med hög hastighet. Även om specifika konfigurationer varierar baserat på materialets egenskaper (t.ex. densitet, flytbarhet, dammighet), förblir de grundläggande komponenterna konsekventa:

- Påsmatning och förberedelse: Detta första steg innebär att man automatiskt hämtar en platt eller vikt FIBC, placerar den och klämmer påsens inloppspip på påfyllningshuvudet. Avancerade system använder robotarmar för exakt placering och uppblåsning för att säkerställa att påsen är helt öppen och redo att fyllas.

- Vägning och doseringssystem: Detta är hjärtat i processen. Den använder vanligtvis ett högprecisionslastcellsystem för att mäta materialet. A doseringsmekanism (såsom en skruvmatare, vibrationsmatare eller gravitationsgrind) styr flödet av material från en bulkbehållare in i påsen. För att säkerställa noggrannhet och hastighet används ofta en tvåstegs fyllningsprocess: a snabb, grov fyllning följt av a långsam, fin fyllning att träffa målvikten exakt.

- Vibration och komprimering: När materialet väl är inuti, en kraftfull vibrationsbord är aktiverad. Detta avgörande steg fixerar materialet, tar bort instängd luft och komprimerar produkten. Kompaktering ökar stabiliteten hos den fyllda påsen, maximerar produktbelastningen i behållaren och förhindrar förskjutning under transport.

- Frigöring och försegling av påsen: Efter att ha nått målvikten och packningen, lossas inloppspipen och förseglas vanligtvis (antingen kopplas manuellt eller värmeförseglas automatiskt). Väskans öglor lossas sedan från stödkrokarna.

- Förmedling och palletering: Den filled ton bag, which can weigh between 500 kg and 2,000 kg, is transported out of the filling station via heavy-duty roller or chain conveyors. For total automation, the line integrates with a robot palletiserare som staplar de fyllda påsarna på en pall, redo för lagring eller frakt.

Viktiga tekniska framsteg

Modernt Ton Bag Packaging produktionslinjes kännetecknas av intelligent automation och sofistikerade kontroller som ökar effektiviteten och säkerheten:

- Dammkontroll och miljöskydd: Hantering av pulver och fina granulat genererar oundvikligen damm. Samtida linjer har integrerade dammuppsamlingssystem, ofta inklusive utsugshuvar och undertryckskåpor, för att skydda arbetare och förhindra materialförlust.

- PLC-kontroll och HMI-gränssnitt: Den entire line is managed by a Programmerbar Logic Controller (PLC) , som ger exakt kontroll över varje steg. En användarvänlig Human-Machine Interface (HMI) tillåter operatörer att snabbt ändra målvikter, övervaka genomströmning, diagnostisera fel och lagra recept för olika produkter.

- Överensstämmelse med riskområden (ATEX/NEC): För produkter som brandfarliga kemikalier eller fint brännbart damm är utrustningen designad och certifierad för att uppfylla explosionsskyddsstandarder (t.ex. ATEX i Europa eller NEC i Nordamerika), vilket säkerställer säker drift i potentiellt farliga miljöer.

- Automatisk väskhantering: Den newest lines significantly reduce manual intervention. Features like automatic loop hook/de-hook systems and automated spout inflation/deflation drastically increase speed and improve ergonomic safety for personnel.

Fördelar med att implementera en dedikerad produktionslinje

Att investera i en specialiserad produktionslinje för tonpåsförpackningar ger betydande operativa och ekonomiska fördelar för företag som hanterar bulkmaterial:

| Funktion | Driftsnytta |

| Hög noggrannhet | Minimerar produktutdelning och säkerställer regelefterlevnad på angivna nettovikter. |

| Ökad hastighet | Förbättrar genomströmningen dramatiskt jämfört med manuella eller halvautomatiska system, vilket ökar produktionskapaciteten. |

| Minskad arbetskraft | Färre operatörer krävs, vilket flyttar personalresurser från ansträngande manuella uppgifter till tillsyn och kvalitetskontroll. |

| Förbättrad säkerhet | Mindre mänsklig interaktion med tunga belastningar (upp till två ton) och dammiga miljöer, vilket minskar arbetsplatsskador och andningsrisker. |

| Förbättrad stabilitet | Integrerad vibration och komprimering skapar täta, stabila påsar som staplas bättre och överlever transportpåfrestningar. |

Slutsats

Den Ton Bag Packaging produktionslinje är mer än bara en utrustning; det är en strategisk investering i effektiviteten, säkerheten och tillförlitligheten i leveranskedjan för bulkmaterial. När industrier fortsätter att sträva efter slank tillverkning och minskade koldioxidavtryck, kommer efterfrågan på smartare, snabbare och mer hållbara fyllnings- och förpackningslösningar bara att intensifieras, vilket förstärker dessa linjers roll som oumbärliga tillgångar.

Kontakta oss