En flytande fyllningsmaskin är en viktig utrustning i många branscher, utfellermade för att exakt och effektivt fördela vätskor i olika behållare. Dessa maskiner är avgörande för förpackningsprodukter som sträcker sig från drycker, läkemedel och kosmetika till kemikalier och livsmedel. Kärnfunktionen för en vätskefyllningsmaskin är att automatisera den ofta arbetsintensiva och felbenägna processen för manuell fyllning, vilket säkerställer konsistens, hygien och höga produktionshastigheter.

Hur flytande fyllningsmaskiner fungerar

De operativa principerna för flytande fyllmedel kan variera avsevärt beroende på maskintyp och egenskaperna hos vätskan som hanteras. De flesta maskiner delar emellertid vanliga komponenter, inklusive ett produktförsörjningssystem, en dispenseringsmekanism och ett containerhanteringssystem.

-

Produktförsörjningssystem: Detta involverar vanligtvis en tank eller reservoar som håller vätskan, ansluten till fyllningsmunstycken. Pumpar kan användas för att leverera vätskan till munstyckena, särskilt för viskösa produkter.

-

Dispenseringsmekanism: Detta är hjärtat i maskinen, ansvarig för att mäta och frigöra rätt vätskevolym eller vikt. Vanliga dispenseringsteknologier inkluderar:

-

Volymetrisk fyllning: Mäter en specifik volym vätska. Detta kan uppnås genom kolvfyllmedel (rita en inställd volym i en cylinder och utvisa den), flödesmätare (mätning av volymen som passerar genom en sensor) eller tidspressfyllmedel (dispensering för en inställd varaktighet under kontrollerat tryck).

-

Gravimetrisk fyllning: Fyller containrar till en specifik vikt, ofta används för vätskor med högt värde där exakt viktkontroll är kritisk. Detta involverar vanligtvis lastceller under behållarna.

-

Nivåfyllning: Fyller behållare till en konsekvent visuell nivå, vanligt för tydliga flaskor där estetik är viktiga. Denna metod använder ofta vakuum- eller överflödesprinciper.

-

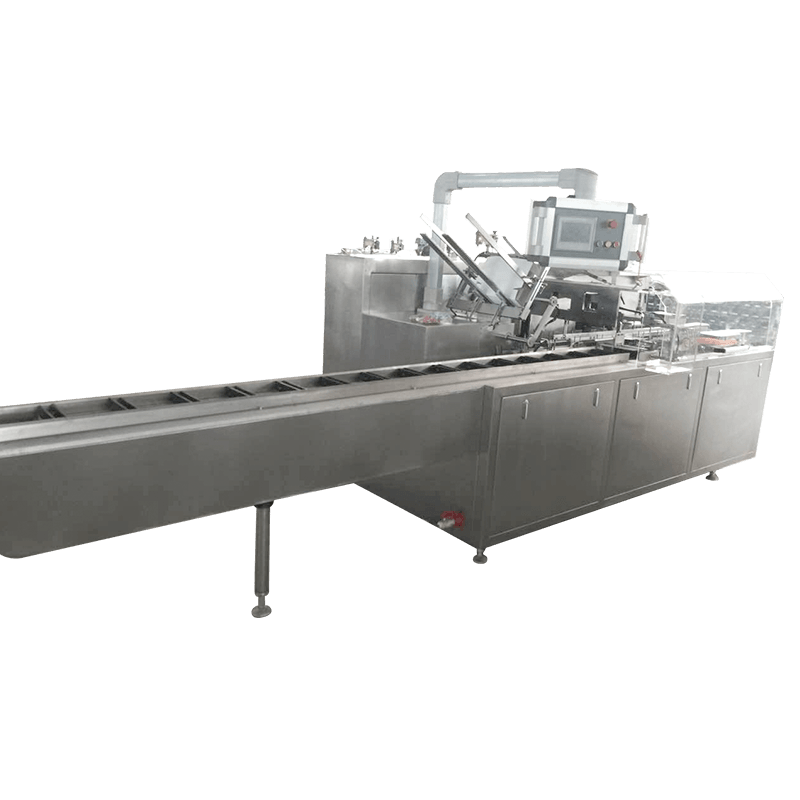

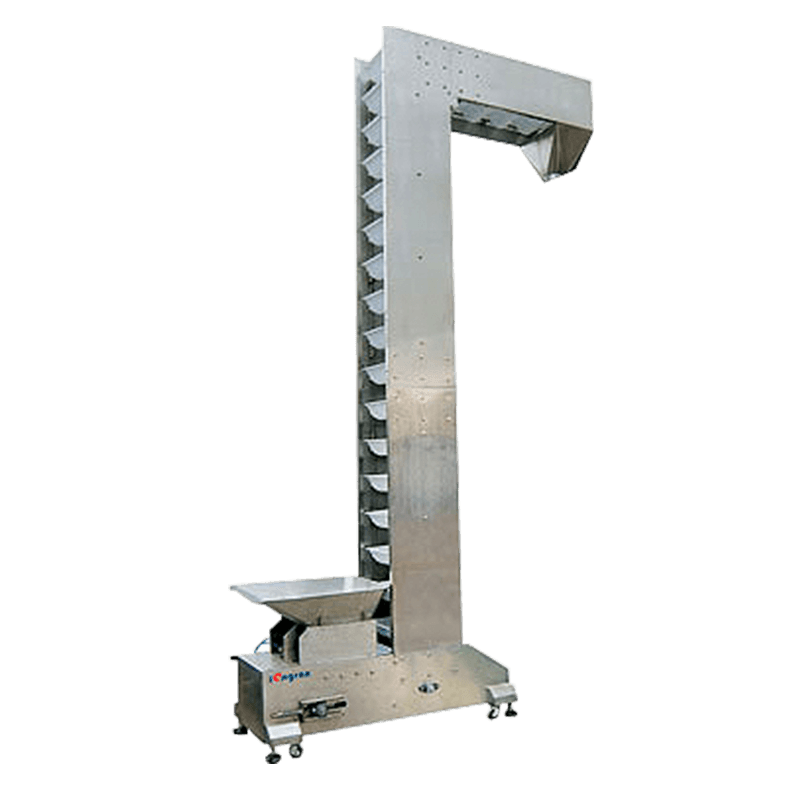

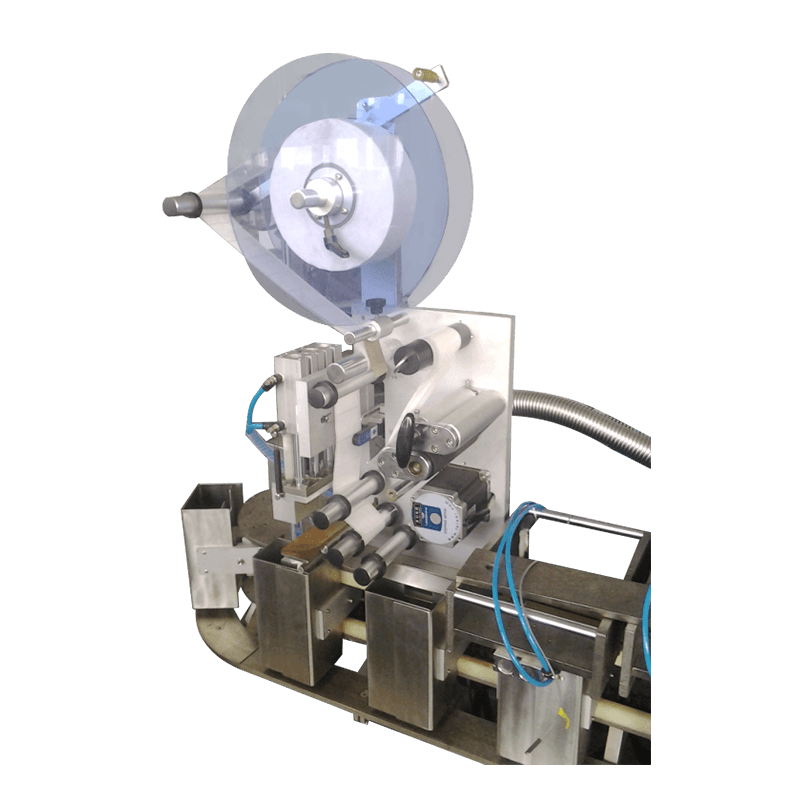

Containerhanteringssystem: Detta består vanligtvis av ett transportband som transporterar tomma behållare till fyllningsstationen och sedan flyttar fyllda behållare till efterföljande steg som att täcka eller märkning. Indexeringssystem säkerställer att containrar är exakt placerade under påfyllningsmunstyckena.

Typer av vätskefyllningsmaskiner

Mångfalden av flytande produkter och containertyper har lett till utvecklingen av olika flytande förpackningsmaskiner , var och en som passar för specifika applikationer:

-

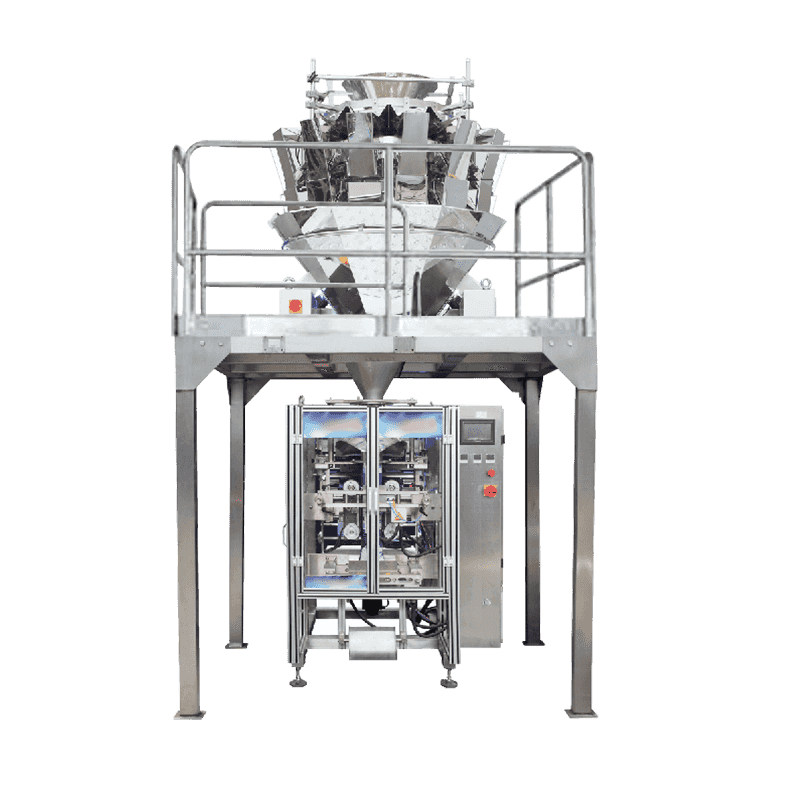

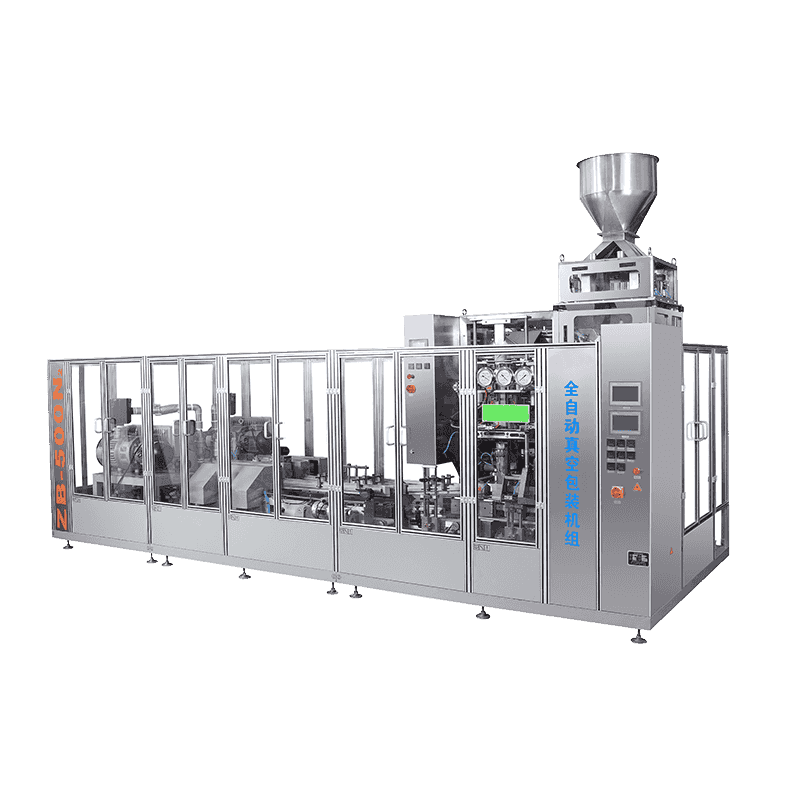

Automatiska vätskefyllningsmaskiner: Dessa maskiner är helt automatiserade, hanterar containermatning, fyllning och urladdning utan manuell ingripande. De är perfekta för produktionslinjer med hög volym.

-

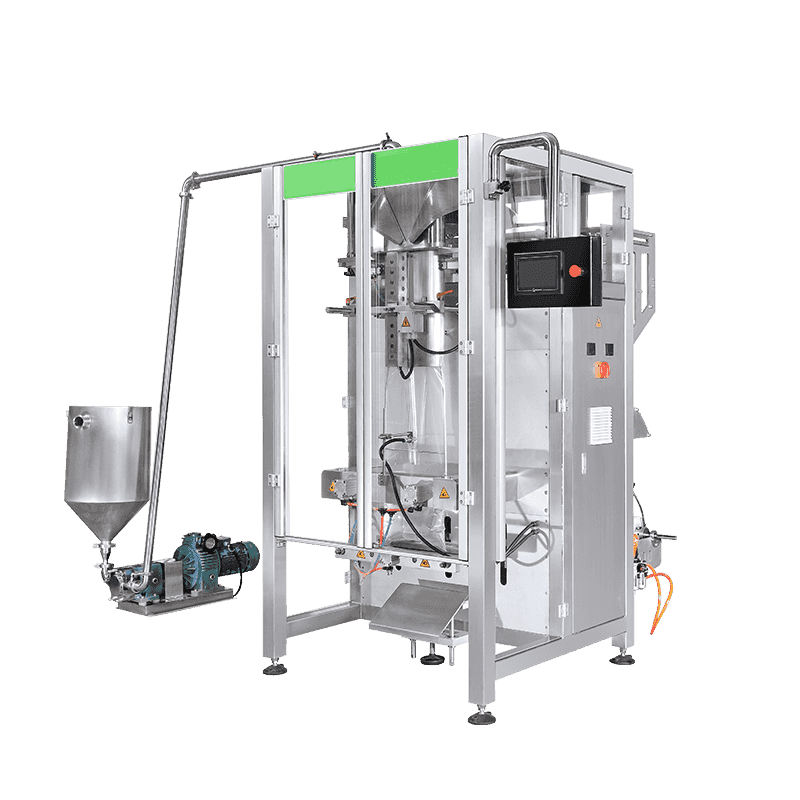

Semi-automatiska vätskefyllningsmaskiner: Dessa maskiner kräver att en operatör ska placera och ta bort containrar och erbjuder en balans mellan automatisering och manuell kontroll, lämplig för mindre produktionskörningar eller specialiserade produkter.

-

Monoblock Fillers: Dessa integrerade maskiner kombinerar fyllning, kapning och ibland till och med märkningsfunktioner i en enda kompakt enhet, optimerar fotavtryck och effektivitet.

-

Roterande fyllmedel: Dessa maskiner är designade för mycket höghastighetsproduktion och har en roterande karusell som flyttar containrar genom olika stationer (fyllning, kapning etc.) i ett kontinuerligt flöde.

-

Inline fyllmedel: Behållare rör sig i en rak linje genom fyllningsstationerna, ofta med flera munstycken som fylls samtidigt. Dessa är mångsidiga och kan anpassas för ett brett utbud av produkter.

Faktorer att tänka på när du väljer en vätskefyllningsmaskin

Välja rätt fyllnadsmaskin kräver noggrann övervägande av flera faktorer:

-

Produktviskositet: Tjockleken på vätskan (vattentunn, viskös eller halvviskös) dikterar lämplig fyllningsteknik.

-

Behållartyp och storlek: Materialet, formen och volymen på behållarna (flaskor, burkar, påsar, rör) påverkar maskinens design- och byte -kapacitet.

-

Produktionshastighetskrav: Den önskade utgångshastigheten (flaskor per minut/timme) avgör om ett automatiskt, halvautomatiskt eller höghastighets rotationssystem behövs.

-

Noggrannhet och precision: Den erforderliga toleransen för fyllningsvolym eller vikt är avgörande, särskilt för dyra eller reglerade produkter.

-

Hygien och sterilisering: För branscher som läkemedel och mat är funktioner som CIP (ren-på-plats) och SIP (sterilize-in-place) kapacitet viktigast.

-

Budget och utrymme: Den initiala investeringen, driftskostnaderna och tillgängligt golvutrymme är praktiska överväganden.

Fördelarna med att investera i en flytande fyllningsmaskin

Genomförandet av flytande tappningsutrustning Erbjuder många fördelar för tillverkare:

-

Ökad effektivitet och produktivitet: Automation ökar avsevärt produktionen och minskar arbetskraftskostnaderna.

-

Förbättrad noggrannhet och konsistens: Maskiner säkerställer exakta fyllningar, minimerar produktsupptagning och säkerställer enhetlig produktkvalitet.

-

Förbättrad hygien och säkerhet: Automatiserade system minskar mänsklig kontakt med produkter, vilket minimerar föroreningsrisker, särskilt inom känsliga industrier.

-

Kostnadsbesparingar: Minskat produktavfall, lägre arbetskraftskostnader och ökad genomströmning bidrar till betydande långsiktiga besparingar.

-

Skalbarhet: Maskiner kan uppgraderas eller integreras i större produktionslinjer när efterfrågan växer.

-

Efterlevnad: Att möta stränga branschregler för fyllningsnoggrannhet och produktintegritet blir enklare med pålitlig flytande flaskfyllmedel .

Sammanfattningsvis, en flytande fyllningsmaskin, ofta kallad en flytande förpackningsmaskin or flytande tappningsutrustning , är en hörnsten i modern tillverkning. Dess förmåga att leverera precision, hastighet och hygien gör det till en oumbärlig tillgång för alla företag som är involverade i flytande produktförpackningar, vilket säkerställer att varor når konsumenterna effektivt och pålitligt.

Kontakta oss