Kärnkomponenter i en högeffektiv förpackningsproduktionslinje

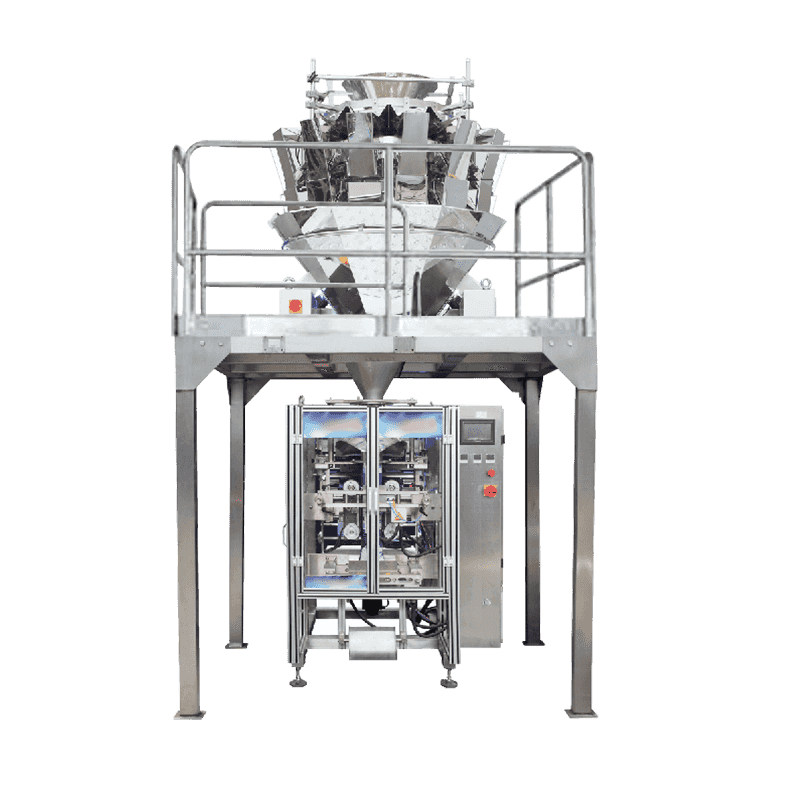

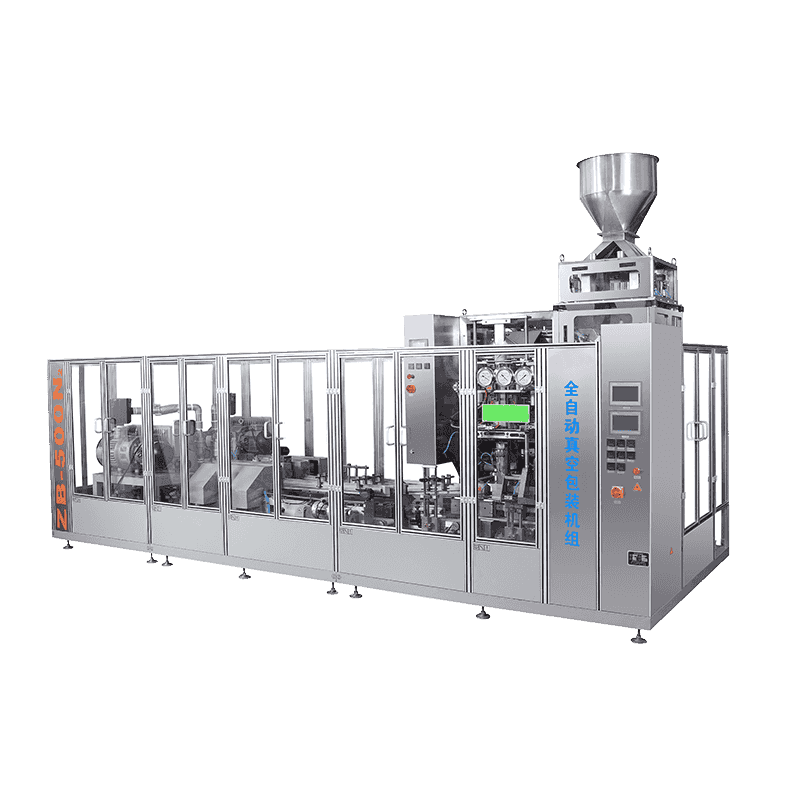

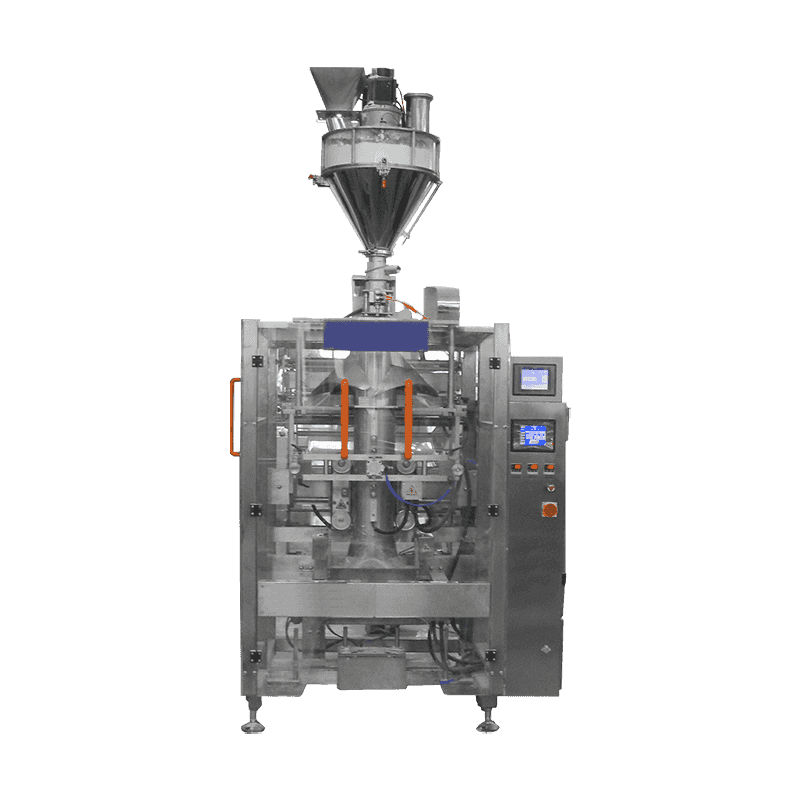

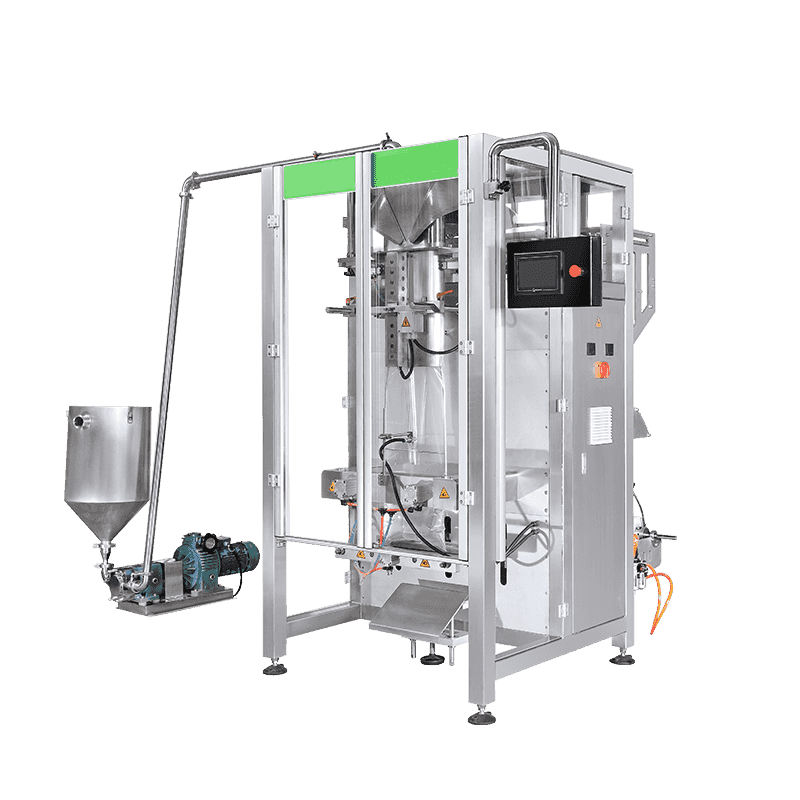

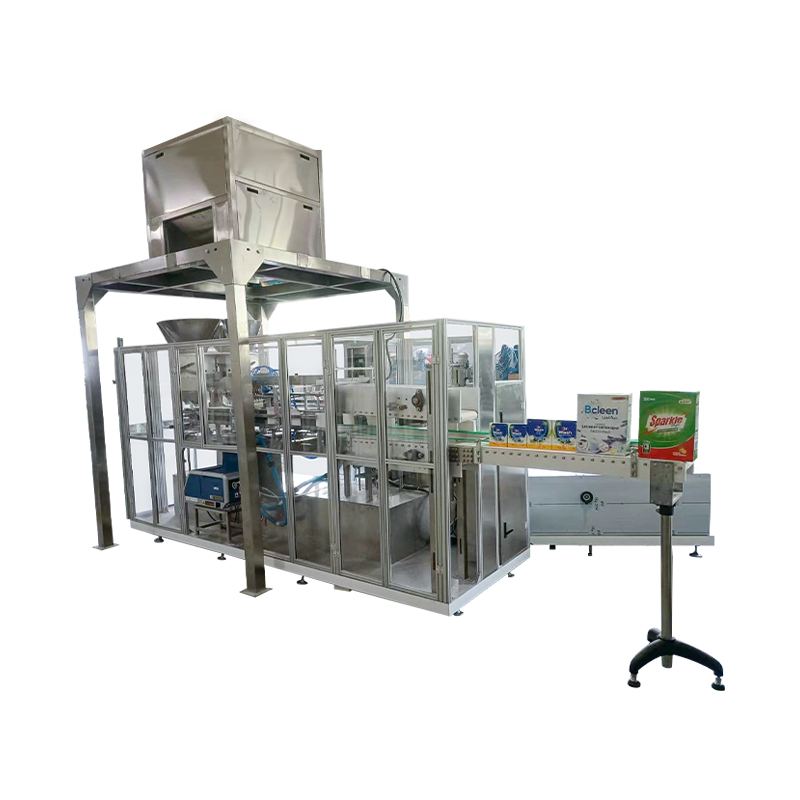

En modern förpackningsproduktionslinje är ett sofistikerat ekosystem av sammankopplade maskiner designade för att omvandla bulkprodukter till marknadsfärdiga enheter. Grunden för detta system börjar med primär förpackningsutrustning, såsom maskiner för vertikal formfyllning (VFFS) eller roterande påsfyllare, som hanterar den direkta kontakten med produkten. Dessa stöds av högprecisionsvägningssystem och flerhuvudsvågar som säkerställer doseringsnoggrannhet, minskar produktutskick och upprätthåller regelefterlevnad. Integration mellan dessa komponenter är avgörande; en flaskhals i vägningssteget kan stoppa hela nedströmsprocessen, vilket gör synkroniserade kommunikationsprotokoll nödvändiga för att upprätthålla ett jämnt flöde.

Sekundära och tertiära steg innefattar kartongering, hölje och palletering. Sekundärförpackningar fokuserar på att gruppera enskilda enheter i detaljhandelsfärdiga lådor, medan tertiärförpackningar förbereder dessa lådor för bulktransport. Moderna linjer använder ofta robotarmintegratorer för palletering, som erbjuder mycket högre flexibilitet än traditionella mekaniska palletiserare. Dessa robotar kan programmeras för att hantera olika SKU-storlekar och staplingsmönster, vilket gör att tillverkare kan växla mellan produktlinjer med minimal stilleståndstid. Den sömlösa övergången mellan dessa steg är det som definierar en högpresterande produktionsmiljö.

Tekniska specifikationer för linjeutrustning

När man väljer utrustning för en förpackningslinje är teknisk kompatibilitet och genomströmningskapacitet de primära måtten för framgång. Följande tabell beskriver standardprestandaförväntningarna för nyckelmaskiner inom en produktionsmiljö med medelstora till höga volymer:

| Maskintyp | Genomsnittlig hastighet (BPM) | Nyckelmått |

| Roterande flytande fyllmedel | 120 - 400 | Fyllningsprecision (±0,5 %) |

| Induktionsförseglare | 60 - 200 | Hermetisk tätningsintegritet |

| Automatisk märkning | 150 - 500 | Placeringsnoggrannhet |

| Case Erector | 15 - 30 | Fyrkantighet Konsistens |

Implementering av smart inspektion och kvalitetskontroll

Kvalitetskontroll är inte längre en manuell provtagningsprocess utan en integrerad, automatiserad nödvändighet. Syninspektionssystem är nu standard på höghastighetslinjer för att verifiera etikettens orientering, läsbarhet för utgångsdatum och lockets vridmoment. Dessa system använder höghastighetskameror och AI-driven programvara för att identifiera defekter på millisekunder, vilket utlöser pneumatiska avvisningsarmar för att ta bort felaktiga föremål utan att sakta ner linjen. Detta säkerställer att endast produkter som uppfyller kraven till 100 % når höljesstadiet, vilket avsevärt minskar risken för dyra återkallelser.

Kritiska inspektionspunkter

- Metalldetektion och röntgen: Skanning efter fysiska föroreningar i produkten efter försegling.

- Kontrollvägning: Verifiera att varje förpackning uppfyller viktkraven som anges på etiketten.

- OCR-verifiering: Säkerställer optisk teckenigenkänning av partikoder och "bästa vid"-datum.

- Tätningsinspektion: Användning av värmeavbildning eller trycksensorer för att upptäcka läckor i flexibel förpackning.

Strategier för att minimera stilleståndstiden för övergången

I en anläggning med flera produkter är metoden "Single-Minute Exchange of Die" (SMED) avgörande för att upprätthålla lönsamheten. En produktionslinje för förpackningar som tar fyra timmar att byta från en 500 ml flaska till en 1-liters flaska representerar en enorm förlust av potentiella intäkter. För att bekämpa detta investerar tillverkarna i "verktygslösa" maskiner där justeringar kan göras via handvevar med digitala avläsningar eller genom HMI (Human Machine Interface) förinställningar som automatiskt justerar transportbandsbredder och sensorhöjder.

Modulär linjedesign är en annan praktisk lösning. Genom att använda mobila utrustningsenheter som kan rullas in och ut ur linjen, kan anläggningar kringgå vissa maskiner eller byta ut etiketthuvuden på några minuter. Standardisering av behållarhalsfinish och etikettdimensioner över olika produktsortiment förenklar ytterligare de mekaniska kraven för en omställning. När dessa strategier kombineras med ett utbildat "pit-crew"-underhållsteam, kan övergångstider ofta minskas med över 50 %, vilket direkt ökar anläggningens totala utrustningseffektivitet (OEE).

Digitaliseringens och industriella IoTs roll

Integreringen av Industrial Internet of Things (IIoT)-sensorer över hela förpackningslinjen möjliggör datainsamling i realtid och förutsägande underhåll. Istället för att vänta på att en motor ska gå sönder övervakar sensorer vibrationer och värmesignaturer för att förutsäga fel innan de inträffar. Dessa data matas in i ett centraliserat SCADA-system (Supervisory Control and Data Acquisition) som ger chefer en översikt över linjeprestanda på instrumentpanelen, inklusive orsaker till driftstopp och skrothastigheter. Denna nivå av transparens är avgörande för ständiga förbättringar och hjälper till att identifiera subtila ineffektiviteter som annars skulle kunna gå obemärkt förbi av golvoperatörer.

Kontakta oss