Förstå kärnmekanismerna för granulatförpackningsteknik

En granulförpackningsmaskin är en sofistikerad utrustning utformad för att automatisera processen för vägning, fyllning och försegling av granulära produkter. Dessa maskiner är viktiga för industrier som arbetar med fritt flytande material som kaffebönor, socker, salt, frön, rengöringsmedel och olika kemiska pellets. Det primära målet är att säkerställa hög precision i viktfördelningen samtidigt som en snabb cykeltid bibehålls, vilket direkt påverkar den totala genomströmningen av en tillverkningsanläggning.

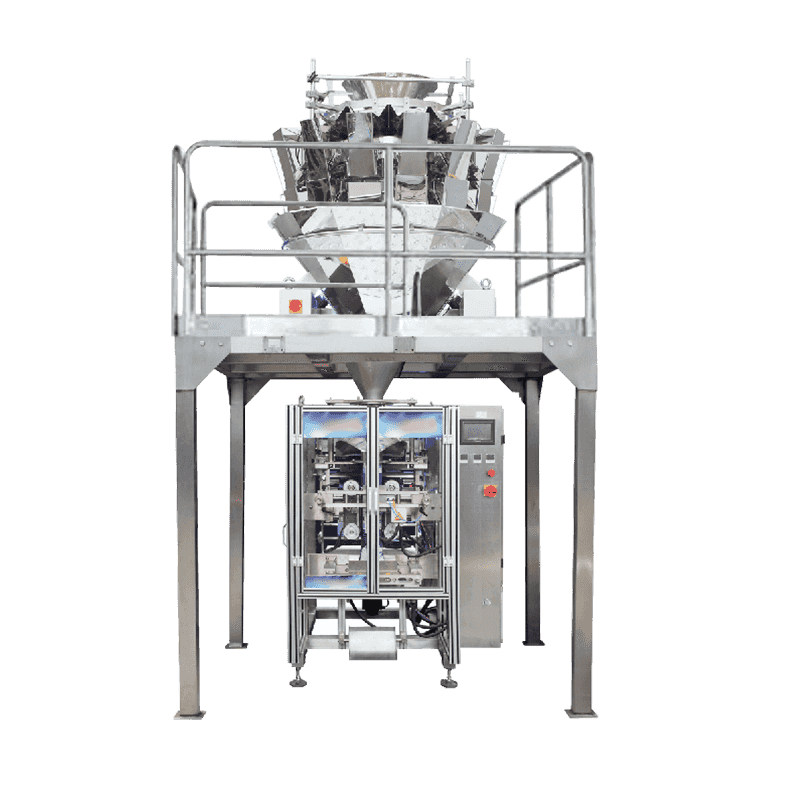

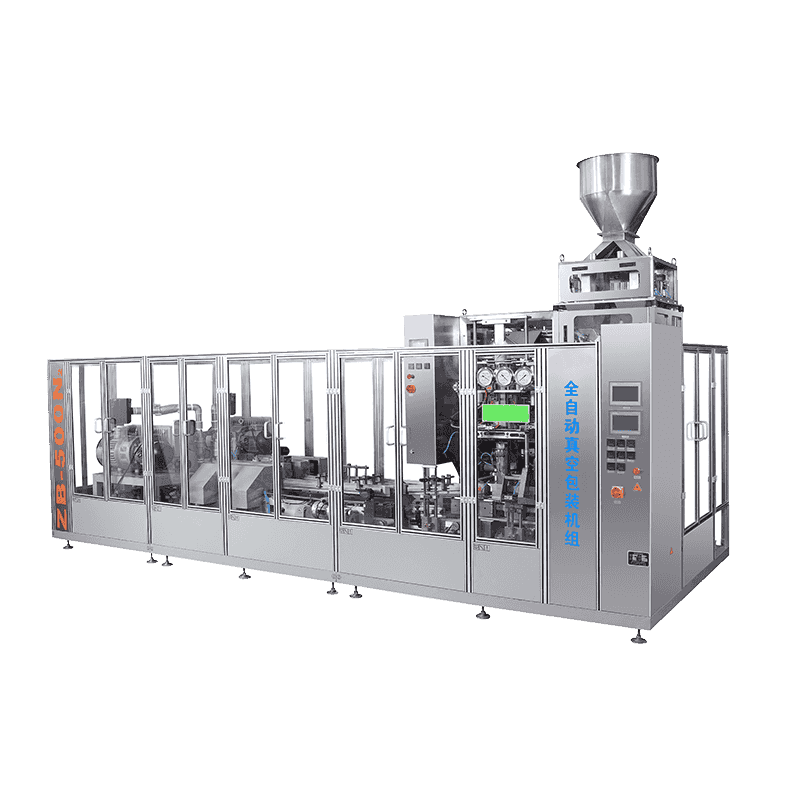

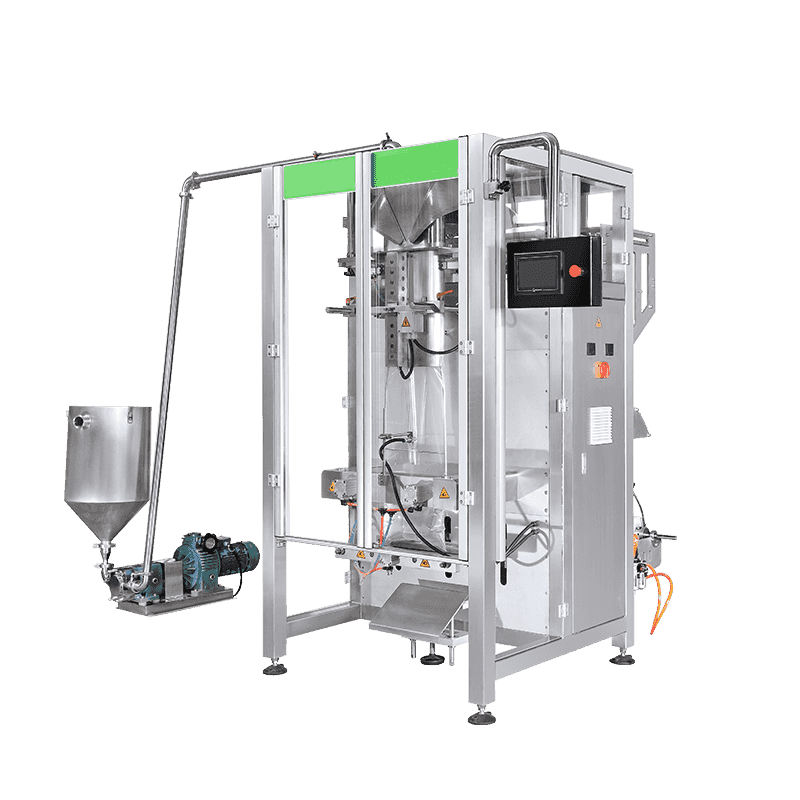

Moderna system använder vanligtvis en vertikal formfyllningsförsegling (VFFS) eller en roterande påsfyllningsdesign. Processen börjar med att produkten matas in i en behållare, där den mäts med hjälp av volymkoppar eller elektroniska vågar. Avancerade modeller integrerar flerhuvudsvågar som använder avancerade algoritmer för att kombinera olika vikter från flera skopor för att uppnå den mest exakta målvikten. Denna precisionsnivå minimerar produktutdelning och säkerställer överensstämmelse med internationella mätstandarder.

Nyckelkomponenter och deras funktioner

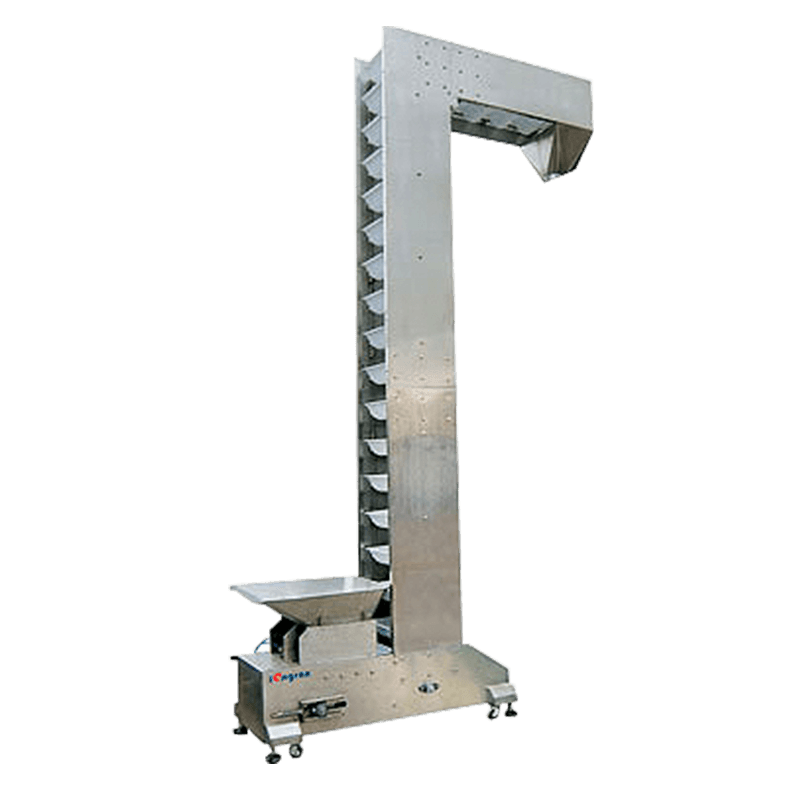

Utfodrings- och doseringssystem

Doseringssystemet är hjärtat i granulförpackningsmaskinen. Beroende på materialets flödesegenskaper väljer tillverkarna mellan volymetriska koppfyllmedel för enhetliga partiklar eller vibrationsbaserade elektroniska vågar för mer ömtåliga eller oregelbundet formade granulat. Dessa system är utformade för att förhindra "bryggbildning" eller igensättning, vilket säkerställer en konsekvent ström av material in i förpackningsenheten.

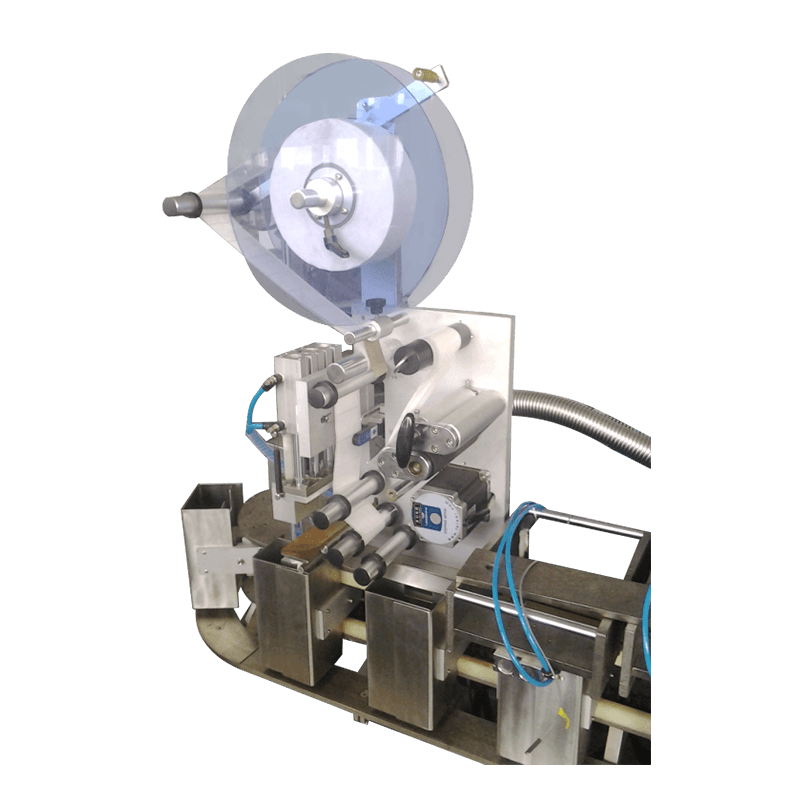

Tätnings- och skäraggregat

När granulatet väl har dispenserats skapar maskinen en säker tätning. Värmeförseglingsstänger eller ultraljudsförseglingsenheter används för att smälta samman filmskikten. Precisionsskärblad separerar sedan de enskilda påsarna. Avancerade maskiner inkluderar "tear-notch"-funktioner och datumkodningsskrivare i denna enhet, vilket möjliggör detaljhandelsfärdiga förpackningar direkt från linjen.

Jämförelse av granulförpackningsmetoder

Att välja rätt maskin kräver att man förstår skillnaderna mellan de tillgängliga teknologierna. Nedan är en jämförelse av de vanligaste doseringsmetoderna som används i granulatförpackningar:

| Doseringsmetod | Bäst för | Primär fördel |

| Volumetrisk kopp | Enhetliga granulat (socker, salt) | Hög hastighet och kostnadseffektiv |

| Multi-Head Weighter | Oregelbundna former (snacks, frön) | Extrem noggrannhet och mångsidighet |

| Linjär våg | Bräckliga produkter | Skonsam hantering av material |

Viktigt underhåll för långsiktig tillförlitlighet

För att säkerställa livslängden för en granulat förpackningsmaskin , ett strukturerat underhållsschema är inte förhandlingsbart. Eftersom granulärt damm kan vara nötande eller frätande måste särskild uppmärksamhet ägnas åt rörliga delar och elektroniska sensorer. Genom att implementera följande rutiner minskar stilleståndstiden och förhindrar kostsamma reparationer:

- Daglig rengöring av tätningsbackarna för att avlägsna ansamlade filmrester eller damm.

- Veckovis smörjning av drivkedjor och lager med livsmedelsgodkända smörjmedel där tillämpligt.

- Månatlig inspektion av elektriska anslutningar och PLC-inställningar för att säkerställa mjukvarans stabilitet.

- Regelbunden kalibrering av vägningssensorer för att bibehålla doseringsnoggrannheten inom den specificerade toleransen.

Framtida trender inom granulatförpackningsautomation

Branschen går för närvarande över mot "Smart Packaging"-system. Dessa inkluderar IoT-aktiverade sensorer som ger realtidsdata om maskinens prestanda och materialanvändning. Dessa data kan nås på distans, vilket gör att chefer kan övervaka produktionseffektiviteten var som helst i världen. Dessutom finns det en betydande insats mot hållbarhet, med nyare maskiner som omdesignas för att hantera biologiskt nedbrytbara och komposterbara filmer, som ofta har andra smältpunkter och friktionskoefficienter än traditionell plast.

En annan stor utveckling är integrationen av AI-drivna diagnostiska verktyg. Dessa verktyg kan förutsäga mekaniska fel innan de inträffar genom att analysera vibrationsmönster och temperaturfluktuationer i motorerna. Genom att använda dessa avancerade funktioner kan företag övergå från reaktivt underhåll till förutsägande underhåll, vilket säkerställer att granulförpackningsmaskinen förblir en mycket produktiv tillgång i tillverkningslinjen.

Kontakta oss