Förstå kärnmekanismerna för borrskruv och volymetrisk fyllning

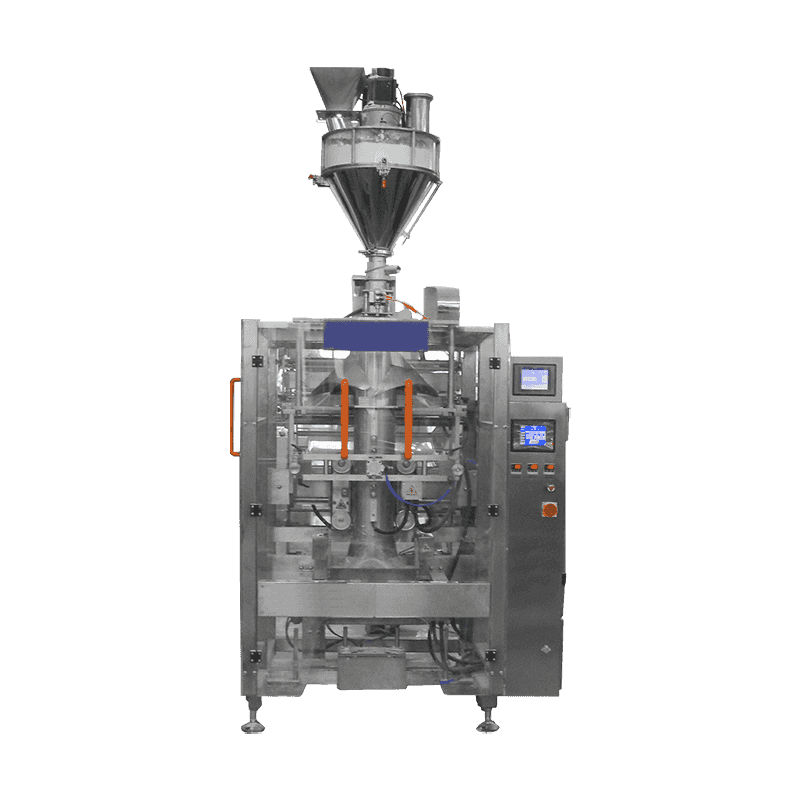

Effektiviteten hos en automatisk pulverfyllningsmaskin dikteras i första hand av dess doseringsmekanism. För de flesta fina pulver, såsom mjöl, mjölkpulver eller kemiska tillsatser, är skruvfyllaren industristandarden. Detta system använder en vertikal skruv som roterar för att flytta en viss produktvolym in i behållaren. Precisionen hos en skruvfyllare beror på konsistensen av skruvens rotation och pulvrets densitet. Omvänt används ofta volymetriska koppfyllmedel för friflytande, granulära pulver där materialet mäts i volym i ett fördimensionerat hålrum innan det töms.

Moderna maskiner integrerar servomotorteknik för att driva dessa mekanismer, vilket möjliggör mikrojusteringar som traditionella mekaniska enheter inte kan uppnå. Denna kontrollnivå är avgörande för högvärdiga produkter där till och med en överfyllning på 1 % kan leda till betydande ekonomisk förlust under en lång produktionsserie. Dessutom säkerställer integreringen av omrörningsblad i magasinet att pulvret förblir "konditionerat", vilket förhindrar bryggbildning eller råtthål som kan leda till inkonsekventa fyllningar.

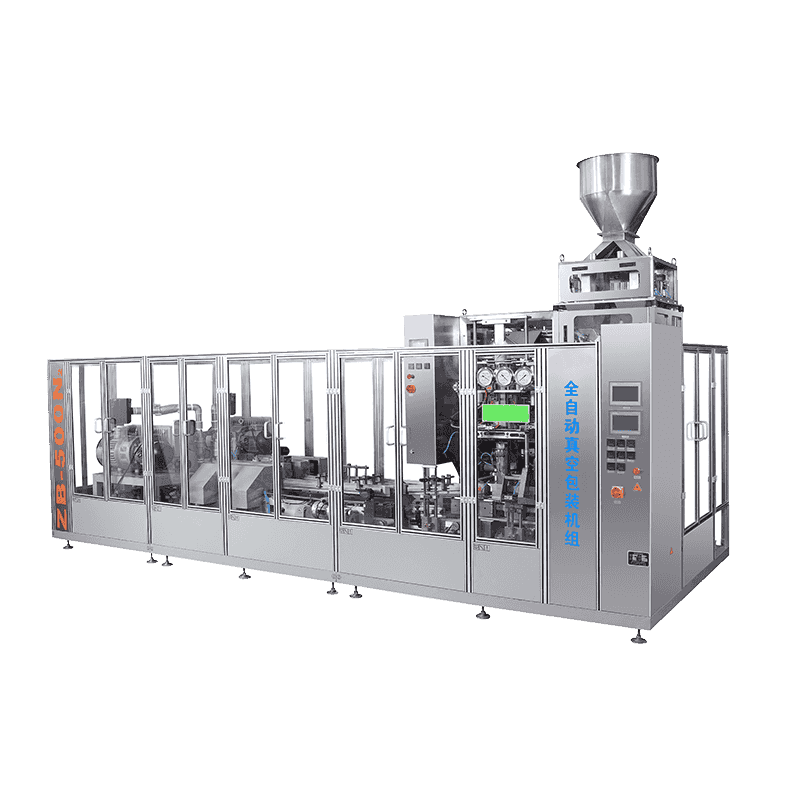

Nyckelkomponenter i ett höghastighetspulverförpackningssystem

En helt integrerad automatisk pulverfyllningsmaskin består av flera synkroniserade komponenter utformade för att upprätthålla ett sömlöst flöde från bulklagring till den slutliga förseglade behållaren. Att förstå dessa komponenter hjälper operatörer att felsöka problem och optimera genomströmningen.

- Bulkbehållare och nivåsensorer: Dessa upprätthåller ett konsekvent materialtryck, vilket är avgörande för doseringsnoggrannheten.

- Transportör och indexeringssystem: Stjärnhjul eller tidsskruvar ser till att behållarna är perfekt centrerade under påfyllningsmunstycket.

- Dammutsugsskydd: Viktigt för att upprätthålla en ren miljö och förhindra pulver från att störa behållarens förseglingsprocessen.

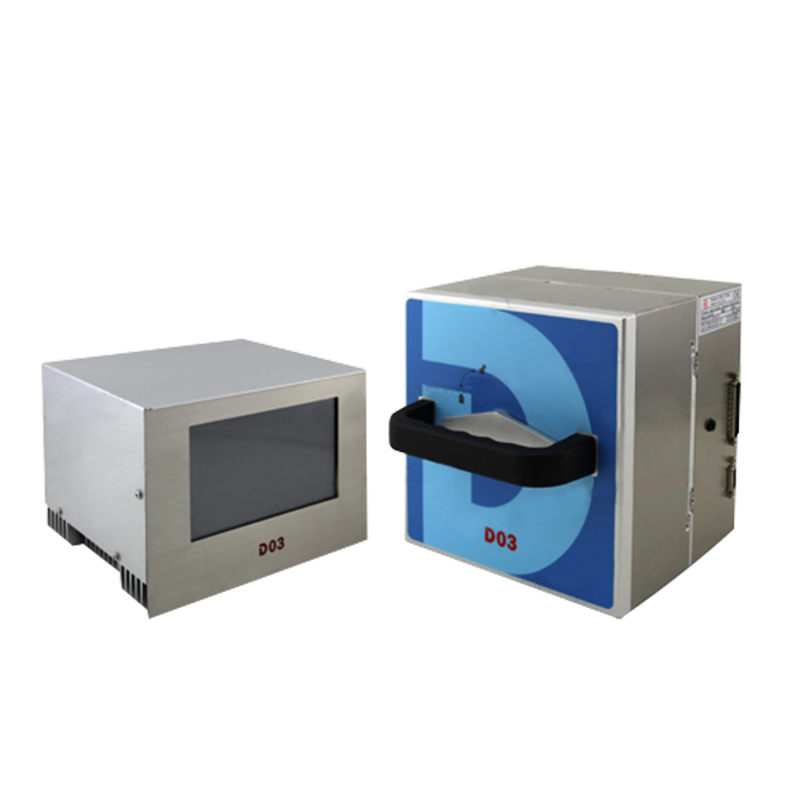

- PLC kontrollgränssnitt: Ett centraliserat HMI där operatörer kan lagra recept för olika produkter och behållarstorlekar.

Tekniska specifikationer och urvalskriterier

När du väljer en automatisk pulverfyllningsmaskin , måste de tekniska specifikationerna överensstämma med produktens fysiska egenskaper. Faktorer som skrymdensitet, flytbarhet (vilovinkel) och partikelstorleksfördelning avgör den nödvändiga maskinkonfigurationen. Nedan är en jämförelse av typiska maskinkonfigurationer baserat på produktionsbehov:

| Funktion | Enhuvudsskruv | Rotary med flera huvuden |

| Fyllningshastighet | 20 - 50 BPM | 80 - 200 BPM |

| Noggrannhetsområde | ± 0,3 % till 1 % | ± 0,2 % till 0,5 % |

| Vanligt användningsfall | Boutique/Småskalig | Industriell/Hög volym |

| Bytestid | 15 - 20 minuter | 30 - 60 minuter |

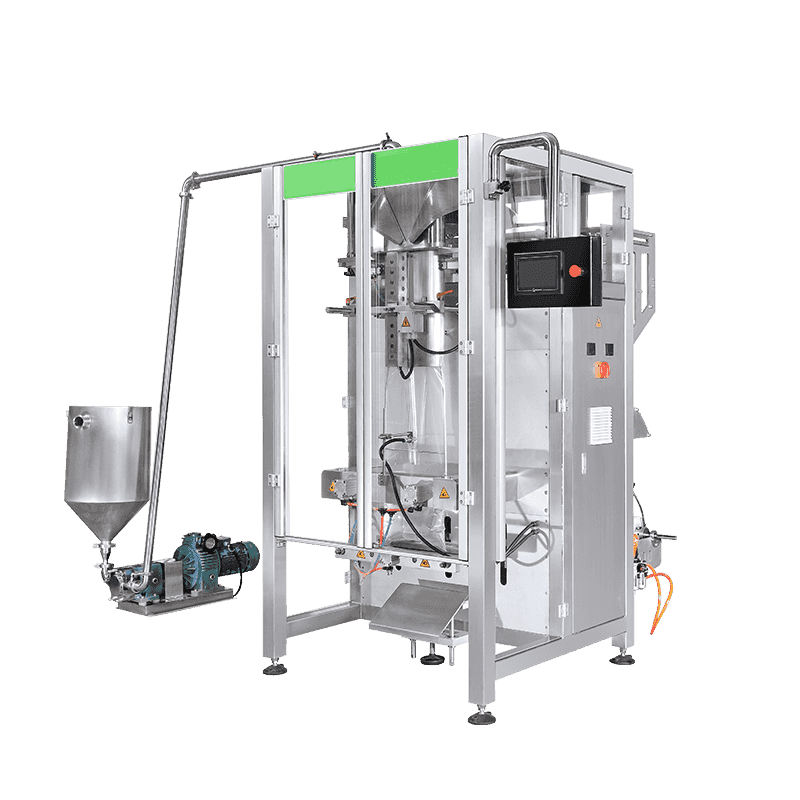

Avancerade funktioner för kvalitetskontroll och efterlevnad

Check-Weiging Feedback Loops

Moderna automatiska system har ofta en "brutto-tara-netto" vägningssekvens. En kontrollvåg placerad omedelbart efter tankstationen skickar realtidsdata tillbaka till PLC:n. Om maskinen upptäcker en trend mot underfyllning eller överfyllning på grund av förändringar i pulverdensitet, justerar skruven automatiskt sin rotationsräkning för nästa cykel. Detta slutna system är avgörande för att uppfylla strikta läkemedels- och livsmedelssäkerhetsföreskrifter.

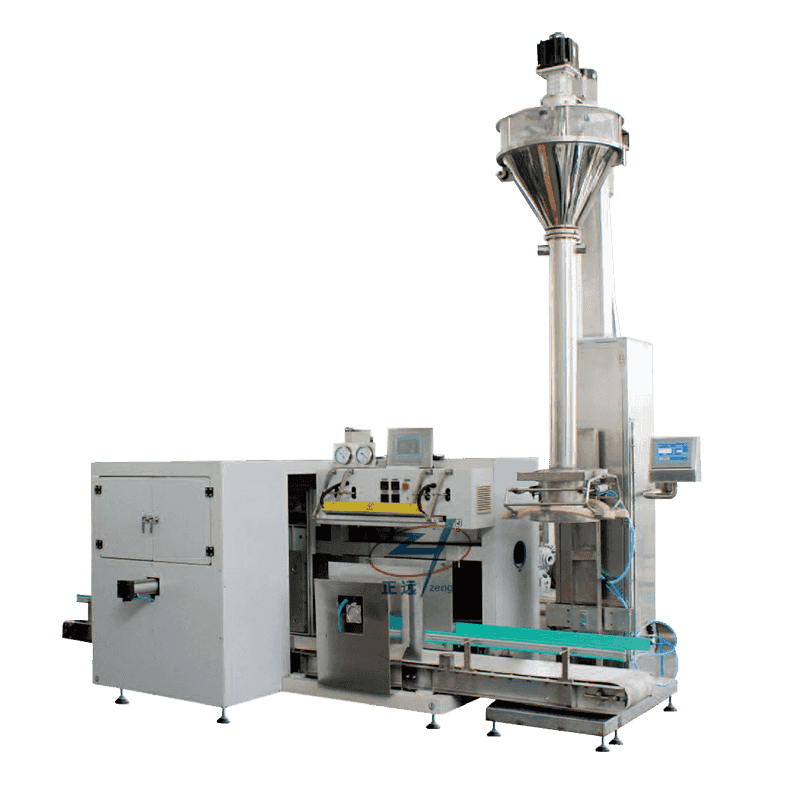

Dammhantering och rengöring på plats (CIP)

Luftburet damm är en betydande utmaning vid fyllning av pulver, vilket utgör hälsorisker och potentiella explosionsrisker (ATEX-överensstämmelse). High-end maskiner använder vakuumassisterade påfyllningshuvuden och "bottom-up" fyllningstekniker, där behållaren höjs till munstycket och sänks under påfyllningen för att minimera avståndet som pulvret faller. Dessutom har många maskiner nu verktygslösa demonterings- eller CIP-system för att underlätta snabb rengöring och förhindra korskontaminering mellan olika produktsatser.

Maximera maskinens livslängd och driftseffektivitet

För att säkerställa den långsiktiga ROI för en automatisk pulverfyllningsmaskin krävs ett proaktivt underhållsschema. Pulver är i sig nötande; med tiden kan friktionen mellan matarskruven och tratten orsaka slitage som påverkar doseringsprecisionen. Regelbunden kalibrering av lastceller och inspektion av tätningar förhindrar mekanisk drift och produktläckage.

- Dagligen: Rengör påfyllningshuvudet och kontrollera om det finns ansamlingar i dammutsugsportarna.

- Varje vecka: Inspektera drivremmar och smörj rörliga delar enligt tillverkarens manual.

- Månatlig: Genomför en djupgående kalibrering av viktsensorerna och verifiera PLC-programvaruuppdateringar.

Kontakta oss