Förstå mekaniken i vätsketätningsteknik

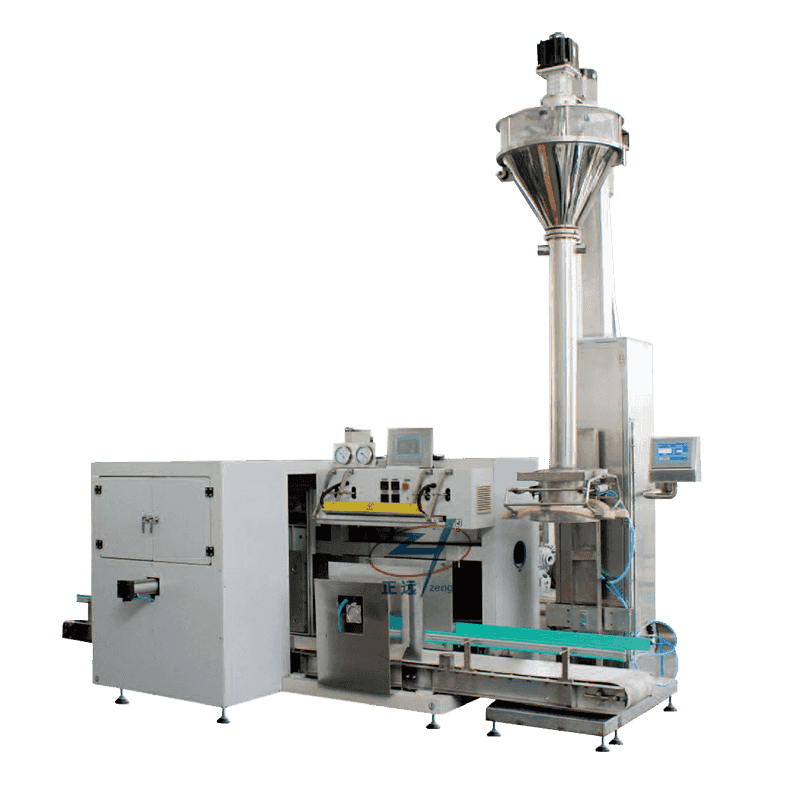

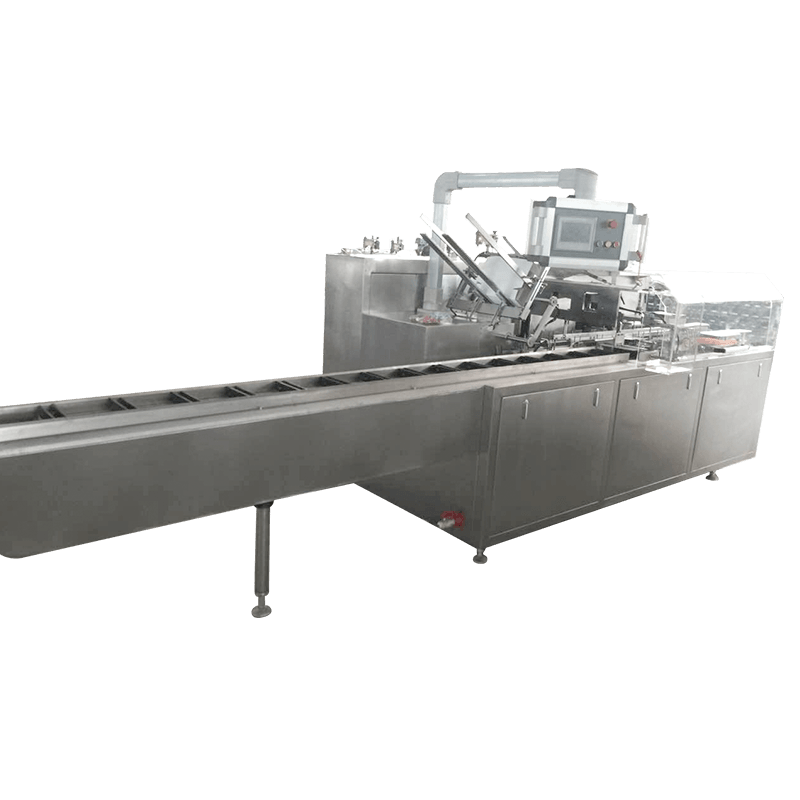

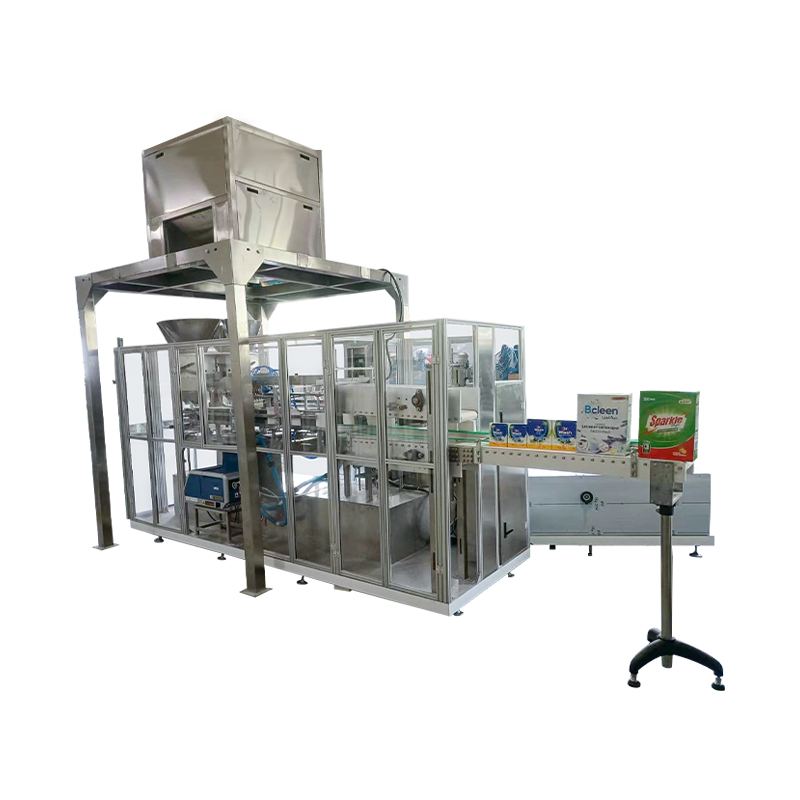

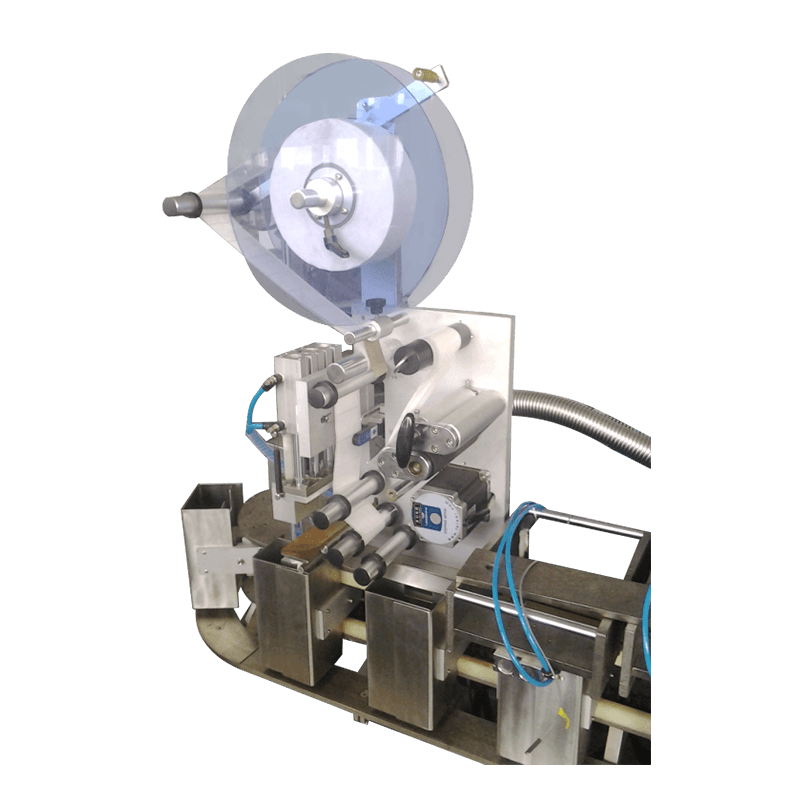

En vätskeförslutningsmaskin är en specialiserad utrustning utformad för att fylla och lufttätt försegla olika vätskor i behållare som påsar, flaskor eller burkar. Kärnmekanismen involverar en synkroniserad process för att mata behållaren, injicera en exakt volym vätska genom ett munstycke och applicera värme eller tryck för att skapa en läckagesäker tätning. Moderna maskiner använder servodrivna system för att säkerställa att fyllningshastigheten matchar förseglingshastigheten, förhindrar spill och säkerställer konsekvent produktkvalitet över stora produktionspartier.

Dessa maskiner är viktiga för att upprätthålla hållbarhet och hygien för produkter inom livsmedels-, dryckes- och läkemedelsindustrin. Genom att ta bort luft från huvudutrymmet eller använda kvävespolning före tätning, skyddar maskinen vätskan från oxidation och mikrobiell kontaminering. Denna precision är det som gör det möjligt för tillverkare att skala sin verksamhet samtidigt som de uppfyller strikta regulatoriska standarder för säkerhet och volymnoggrannhet.

Nyckelkomponenter i ett vätsketätningssystem

För att uppnå en perfekt tätning varje gång måste flera högprecisionskomponenter fungera i harmoni. Effektiviteten av vätsketätningsmaskin beror mycket på dess förmåga att hantera olika viskositeter, från tunna vattenliknande vätskor till tjocka geler eller oljor. Nedan är de kritiska delarna som definierar ett högpresterande system:

- Fyllningsmunstycken: Speciellt utformad för att förhindra dropp och skumbildning under injektionsprocessen.

- Värmeförseglingsstänger: Används för flexibel förpackning för att smälta samman filmskikt, vilket skapar en permanent bindning.

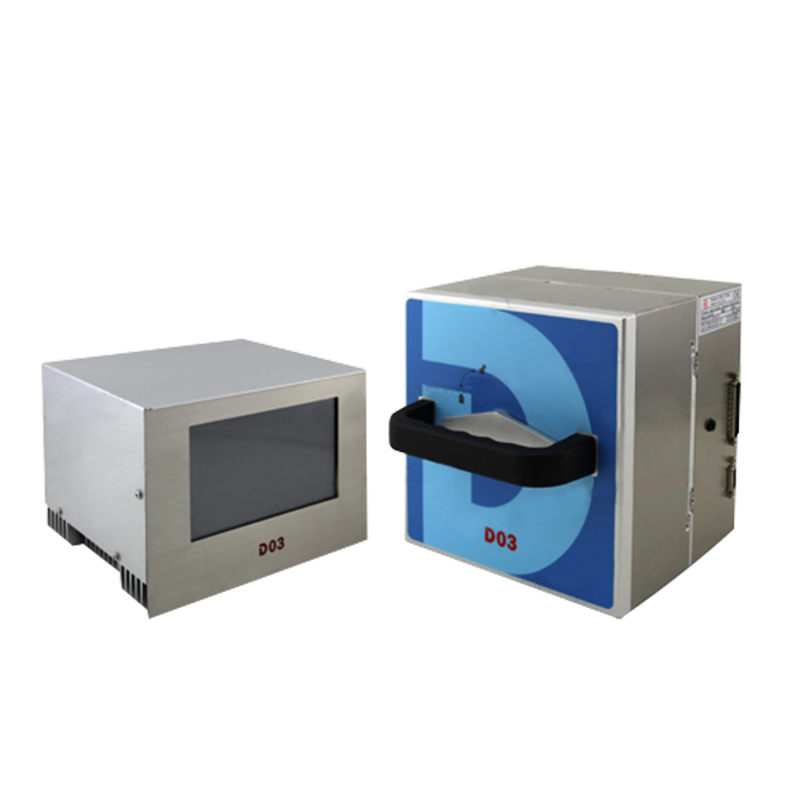

- PLC kontrollpanel: Maskinens hjärna som gör det möjligt för förare att justera förseglingstemperatur, tryck och timing.

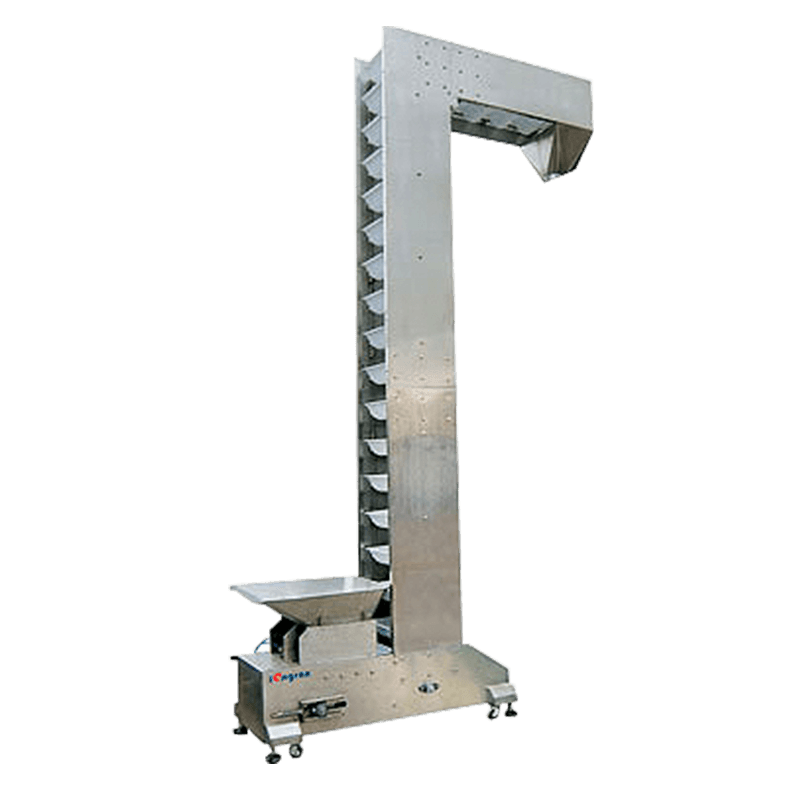

- Transportörsystem: Flyttar behållare genom påfyllnings- och förseglingsstationerna med höghastighetsnoggrannhet.

Jämförelse av vanliga flytande tätningsmetoder

Att välja rätt maskin beror på vilken typ av vätska och vilket förpackningsmaterial som används. Följande tabell jämför de vanligaste tätningsteknikerna som finns i industriella miljöer:

| Typ av tätning | Bäst för | Primär fördel |

| Värmeförsegling | Plastpåsar/påsar | Låg kostnad och hög hastighet |

| Induktionstätning | Juice/medicin på flaska | Förseglingssäker hermetisk tätning |

| Ultraljudsförsegling | Mejeriprodukter / Kontaminerade kanter | Tätar genom flytande rester |

Tekniska överväganden för optimal prestanda

Viskositet och flödeshantering

Vätskans flödesegenskaper bestämmer vilken typ av pump som används i maskinen. Peristaltiska pumpar används ofta för sterila vätskor eftersom vätskan aldrig vidrör maskindelarna, medan kolvpumpar är bättre för högviskösa pastor. Att säkerställa att maskinen är kalibrerad för din produkts specifika viskositet förhindrar "svansning", där överflödig vätska fastnar i tätningsområdet, vilket äventyrar förpackningens integritet.

Kalibrering av temperatur och uppehållstid

För värmeförseglingsmaskiner är det avgörande att hitta "sweet spot" mellan temperatur och uppehållstid. Om tätningsstängerna är för varma kommer de att bränna filmen; om de är för svala kommer tätningen lätt att lossna. Professionella vätskeförseglingsmaskiner möjliggör mikrojusteringar av dessa parametrar för att tillgodose variationer i filmtjocklek eller rumstemperatur, vilket säkerställer att varje enhet lämnar linjen med en perfekt bindning.

Underhållsprotokoll för lång livslängd

En vätsketätningsmaskin är en betydande investering och regelbundet underhåll krävs för att förhindra stillestånd. Eftersom dessa maskiner hanterar vätskor är de benägna att korrosion eller ansamlas rester om de inte rengörs ordentligt efter varje skift. Genom att implementera en daglig rengöring på plats (CIP) procedur säkerställer att de inre linjerna förblir fria från bakterier och härdad produkt.

- Veckovis inspektion av värmeelement och teflontejp för att säkerställa jämn värmefördelning.

- Smörjning av rörliga mekaniska leder för att förhindra friktionsrelaterat slitage.

- Kalibrering av sensorer för att bibehålla exakta fyllningsnivåer och påsplacering.

Kontakta oss